Як лиття під тиском для електромобілів впливає на механічну міцність компонентів електромобіля?

01-01-2026Передумови лиття під тиском у виробництві електромобілів

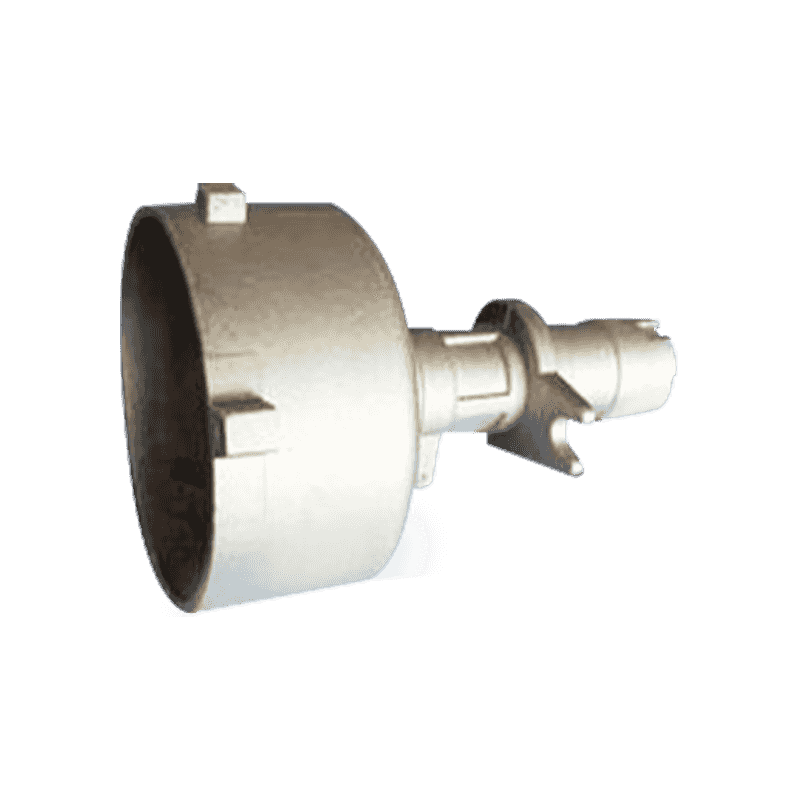

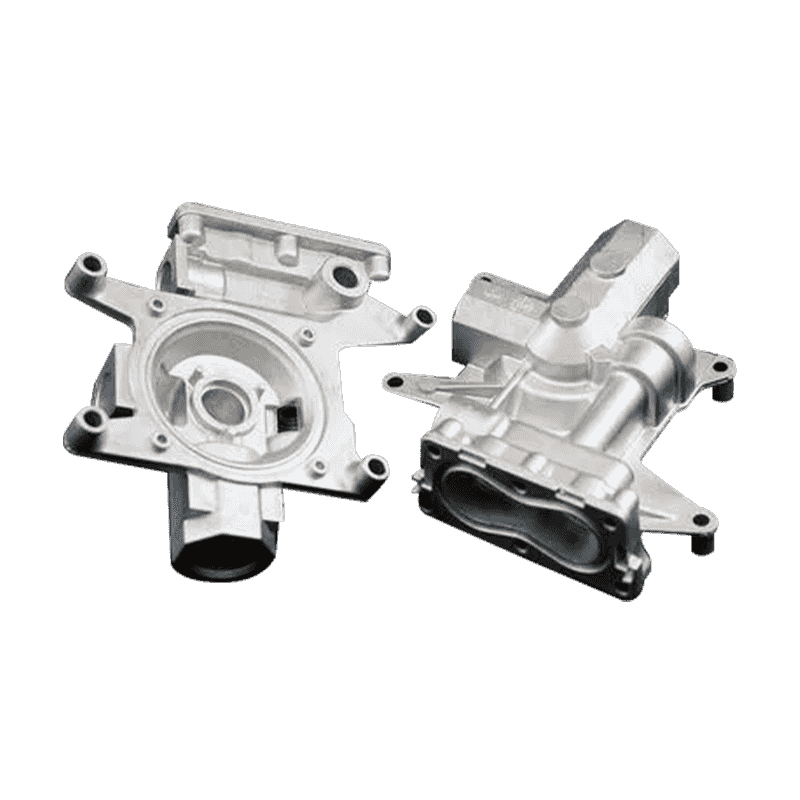

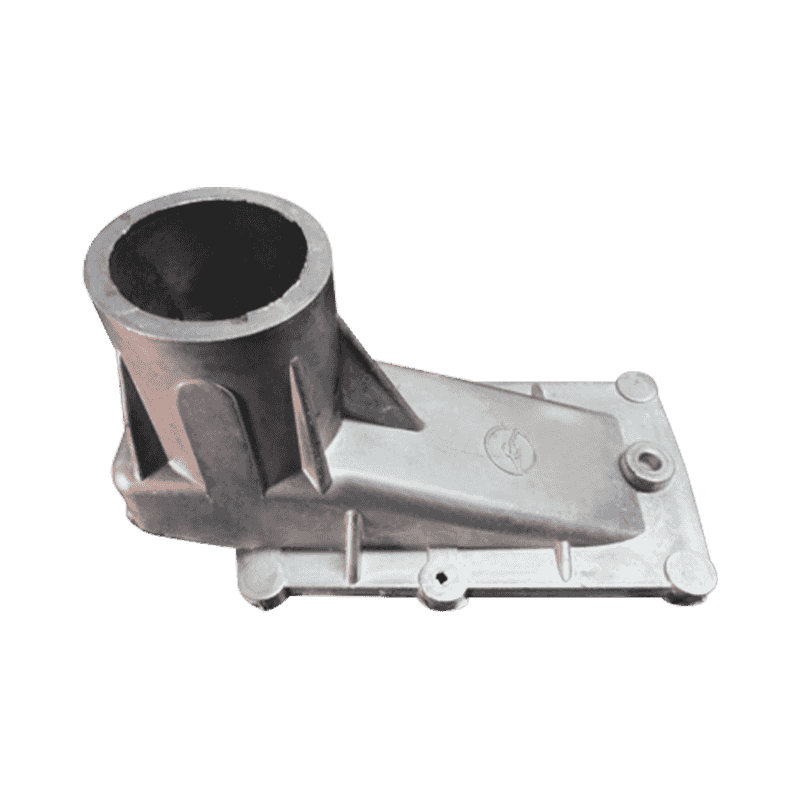

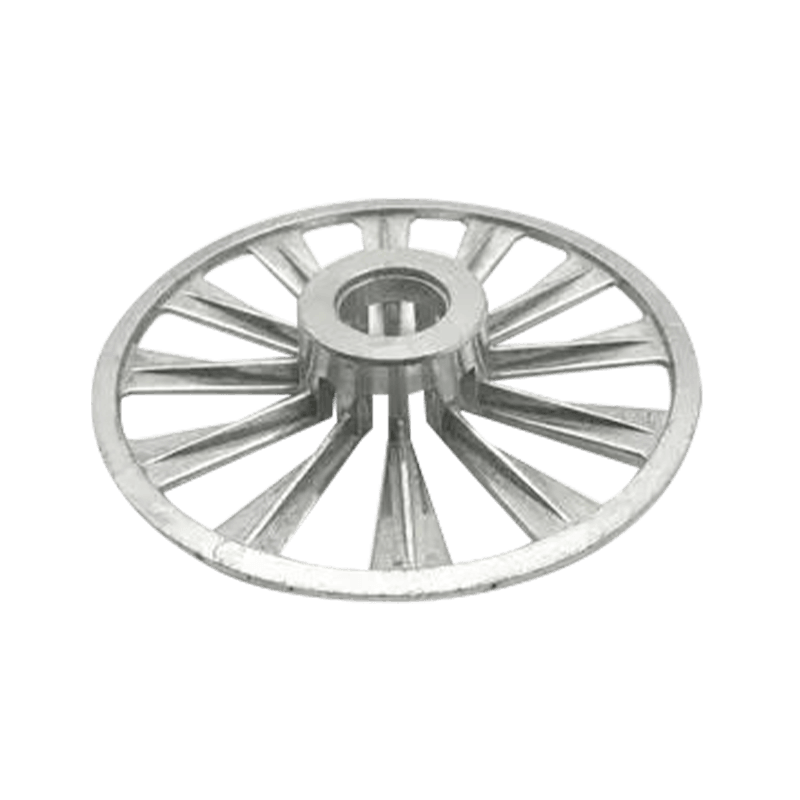

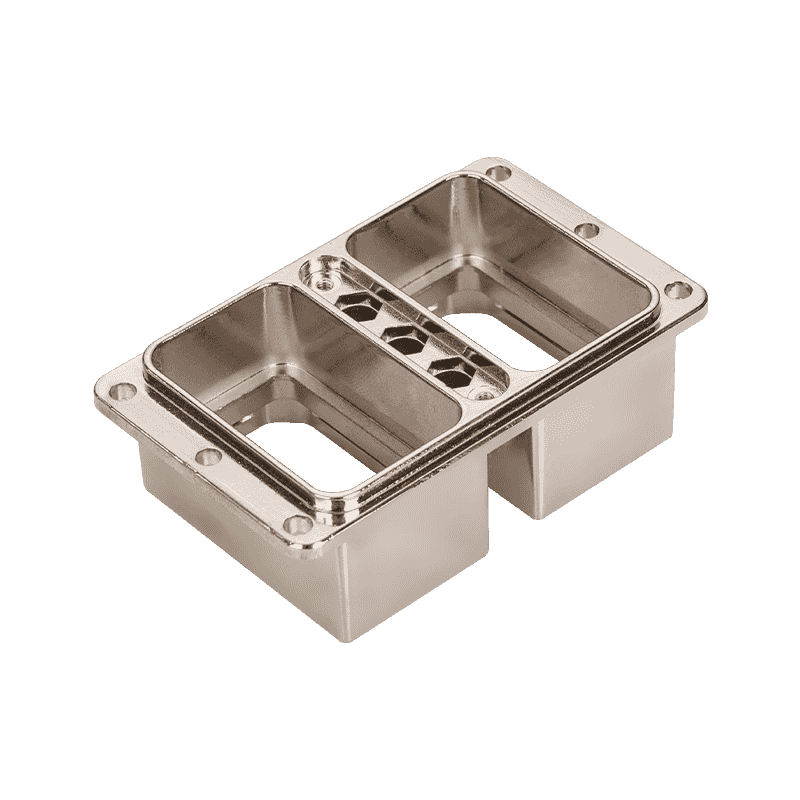

Розробка електромобілів прискорила впровадження передових виробничих процесів, серед яких лиття під тиском відіграє центральну роль. Лиття під тиском дозволяє формувати складні металеві компоненти з контрольованою геометрією та відносно послідовною внутрішньою структурою. В електричних транспортних засобах цей процес широко використовується для корпусів двигунів, корпусів інверторів, корпусів акумуляторів і структурних частин, які мають збалансувати вагу, міцність і точність розмірів. Розуміння як лиття під тиском електромобіля вплив на механічну міцність має важливе значення для оцінки надійності та тривалої роботи цих компонентів.

Основні принципи лиття під тиском електромобілів

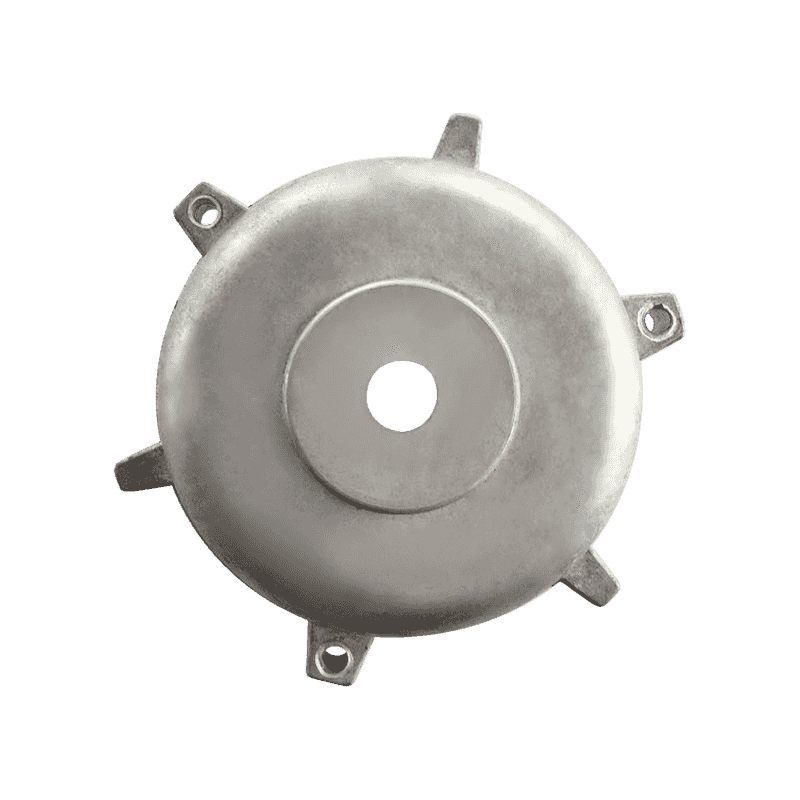

Лиття під тиском включає введення розплавленого металу, як правило, алюмінієвих або магнієвих сплавів, у сталеву форму під високим тиском. Метал швидко заповнює порожнину і твердне, приймаючи точну форму форми. Для компонентів електромобілів цей метод дозволяє жорстко контролювати товщину стінок і структурні ребра, які безпосередньо впливають на несучу здатність. Швидкий процес затвердіння також впливає на структуру зерна, яка є ключовим фактором у визначенні механічної міцності.

Вибір матеріалу та його вплив на механічну міцність

Вибір сплаву безпосередньо впливає на те, як лиття під тиском впливає на механічну міцність. Алюмінієві сплави широко використовуються завдяки балансу між міцністю, вагою та теплопровідністю. Магнієві сплави можуть бути обрані для подальшого зменшення ваги, але часто вимагають ретельного проектування, щоб відповідати вимогам міцності. Склад сплаву визначає міцність на розрив, текучість і стійкість до деформації під навантаженням. У застосуванні електромобілів процес лиття під тиском має відповідати відповідним сплавам, щоб гарантувати, що компоненти можуть витримувати робочі навантаження.

Формування зернистої структури під час лиття під тиском

Швидке охолодження під час лиття під тиском призводить до утворення дрібнозернистих мікроструктур біля поверхні форми, тоді як дещо більш грубі зерна можуть утворюватися всередині. Дрібне зерно, як правило, сприяє підвищенню межі текучості та підвищенню стійкості до утворення тріщин. Цей градієнт зернистої структури впливає на те, як компоненти електромобіля реагують на механічні навантаження, особливо під час вібрації та температурних циклів. Контрольоване охолодження та оптимізована конструкція форми допомагають керувати цими мікроструктурними характеристиками.

Вплив пористості на механічні характеристики

Пористість є загальною проблемою для литих під тиском компонентів і може впливати на механічну міцність, якщо її не контролювати належним чином. Захоплення газу або усадка під час затвердіння може створити порожнечі в матеріалі. У компонентах електромобілів надмірна пористість може знизити несучу здатність і стійкість до втоми. Оптимізація процесу, включаючи лиття під тиском із застосуванням вакууму та точний контроль параметрів впорскування, допомагає мінімізувати пористість і підтримує більш узгоджену механічну поведінку.

Вплив товщини стіни та структурного дизайну

Лиття під тиском дозволяє дизайнерам змінювати товщину стінок і інтегрувати елементи посилення, такі як ребра та виступи. Ці конструктивні рішення безпосередньо впливають на механічну міцність, розподіляючи навантаження на компонент більш рівномірно. У конструкціях електромобілів стратегічне використання більш товстих секцій у зонах високого навантаження покращує жорсткість, а тонші стінки зменшують загальну вагу. Здатність інтегрувати ці функції в одну виливку підвищує структурну ефективність порівняно зі збірками, виготовленими з кількох частин.

Залишкова напруга та її вплив на міцність

Залишкові напруги можуть виникнути під час швидкого охолодження та затвердіння лиття під тиском. Ці внутрішні напруги можуть впливати на поведінку компонентів під механічним навантаженням, особливо під час тривалого використання. У додатках електромобілів управління залишковою напругою є важливим, оскільки компоненти часто піддаються повторюваному тепловому розширенню та стисненню. Обробка після лиття, наприклад процеси зняття напруги, може допомогти зменшити рівень внутрішньої напруги та стабілізувати механічні властивості.

Порівняння з іншими методами виробництва

У порівнянні з механічною обробкою суцільних заготовок або зварюванням кількох деталей, лиття під тиском пропонує інші механічні характеристики. Оброблені деталі можуть мати більш однорідну внутрішню структуру, але часто пов’язані з більшими відходами матеріалу та довшим часом виробництва. Зварні вузли створюють з’єднання, які можуть стати точками концентрації напруг. Лиття під тиском створює інтегровані структури з меншою кількістю з’єднань, що може покращити розподіл навантаження та зменшити потенційні місця поломок у компонентах електромобіля.

| Спосіб виготовлення | Структурна безперервність | Розгляд типової міцності |

|---|---|---|

| Лиття під тиском | Висока інтеграція, менше з'єднань | На міцність впливає контроль пористості |

| Механічна обробка | Один твердий матеріал | Послідовний, але матеріаломісткий |

| Зварна збірка | Багато з’єднаних частин | На міцність впливає якість зварювання |

Втомна поведінка литих під тиском компонентів EV

Компоненти електромобіля часто зазнають циклічних навантажень через вібрацію на дорозі, роботу трансмісії та температурні зміни. Тому втомна міцність є критично важливим фактором. Лиття під тиском може підтримувати прийнятну втомну продуктивність, коли параметри процесу ретельно контролюються для обмеження дефектів. Гладке оздоблення поверхні та однорідна внутрішня структура зменшують концентрацію напруги, що допомагає подовжити термін служби втоми при повторних навантаженнях.

Термічний вплив на механічну міцність

Компоненти електромобіля працюють у середовищах із частими змінами температури, особливо поблизу акумуляторних блоків та силової електроніки. Литі під тиском алюмінієві сплави зберігають стабільні механічні властивості в діапазоні робочих температур, хоча міцність може дещо знизитися при підвищених температурах. Процес лиття під тиском дозволяє точно контролювати геометрію компонентів, що допомагає керувати тепловим розширенням і зменшує ризик деформації або розтріскування.

Роль термічної обробки після лиття під тиском

Термообробку після лиття іноді застосовують для підвищення механічної міцності та стабільності розмірів. Термічна обробка може змінити мікроструктуру шляхом розчинення певних фаз і сприяння більш рівномірному розподілу зерна. У застосуванні електромобілів термооброблені компоненти лиття під тиском можуть запропонувати покращену межу текучості та кращу стійкість до деформації за умови дотримання допусків на розміри.

Вплив конструкції форми на розподіл міцності

Конструкція прес-форми відіграє важливу роль у визначенні течії та затвердіння металу всередині порожнини. Правильне розташування воріт і шляхів потоку зменшують турбулентність і сприяють рівномірному заповненню. Це забезпечує більш послідовну внутрішню структуру та механічну міцність компонента. Під час лиття під тиском електромобілів передові інструменти моделювання прес-форм часто використовуються для прогнозування потенційних слабких місць і відповідного коригування конструкції.

Точність розмірів і передача навантаження

Лиття під тиском забезпечує високу точність розмірів, що забезпечує правильну посадку та передачу навантаження між з’єднаними компонентами. Коли деталі електромобіля точно підходять одна до одної, механічні навантаження розподіляються за призначенням, а не зосереджуються на зміщених інтерфейсах. Це опосередковано сприяє загальній механічній міцності, зменшуючи локалізовану напругу, яка інакше могла б призвести до передчасного виходу з ладу.

Інтеграція кількох функцій в один кастинг

Однією з переваг лиття під тиском для електромобілів є можливість інтегрувати кілька функціональних функцій в один компонент. Точки кріплення, канали охолодження та посилення конструкції можна відливати одночасно. Ця інтеграція зменшує потребу в додаткових кріпильних елементах або зварних з’єднаннях, які можуть стати джерелом слабкості. В результаті покращується загальна механічна міцність і структурна послідовність.

Заходи контролю якості та стабільність міцності

Підтримка постійної механічної міцності у великих обсягах виробництва вимагає надійного контролю якості. Для виявлення внутрішніх дефектів використовуються такі методи неруйнівного контролю, як рентгенівський контроль та ультразвуковий контроль. Моніторинг процесу гарантує, що тиск уприскування, температура та швидкість охолодження залишаються в заданих діапазонах. Ці заходи допомагають гарантувати, що компоненти електромобіля, виготовлені під тиском, постійно відповідають вимогам щодо механічної міцності.

| Метод контролю якості | Основне призначення | Вплив на силу |

|---|---|---|

| рентгенологічне обстеження | Виявлення внутрішньої пористості | Зменшує ризик прихованих слабких зон |

| Моніторинг процесу | Стабілізація параметрів лиття | Покращує консистенцію |

| Перевірка розмірів | Перевірити геометричну точність | Підтримує правильний розподіл навантаження |

Конструкційні характеристики під навантаженнями від удару та удару

Вимоги щодо безпеки електромобілів передбачають стійкість до ударів і навантажень. Литі конструкційні компоненти можуть бути розроблені для поглинання та перерозподілу енергії під час зіткнень. Механічна міцність, досягнута за допомогою контрольованого лиття під тиском, дозволяє цим компонентам передбачувано деформуватися, підтримуючи стратегії управління енергією в конструкціях автомобіля. Правильний вибір сплаву та структурний дизайн мають вирішальне значення для досягнення цього балансу.

Довгострокова механічна стабільність в експлуатації

Протягом терміну служби електромобіля компоненти піддаються механічним навантаженням, вібрації та факторам навколишнього середовища. Литі під тиском компоненти, які належним чином розроблені та виготовлені, як правило, зберігають стабільні механічні властивості з часом. Послідовна мікроструктура та контрольовані рівні дефектів сприяють передбачуваній продуктивності, зменшуючи ймовірність неочікуваного зниження міцності під час тривалого використання.

Майбутні тенденції лиття під тиском електромобілів та оптимізації міцності

Удосконалення великомасштабного лиття під тиском, яке іноді називають інтегрованим або мегалиттям, впливає на управління механічною міцністю в електромобілях. Великі цільні відливки зменшують кількість деталей і з’єднань, що може покращити безперервність конструкції. Очікується, що постійний розвиток технології сплавів, інструментів моделювання та керування процесом ще більше вдосконалить зв’язок між литтям під тиском і механічною міцністю в майбутніх конструкціях електромобілів.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.