Чи можуть литі під тиском автомобільні деталі з алюмінієвого сплаву замінити традиційні сталеві компоненти для зменшення ваги?

08-01-2026Вступ до лиття під тиском алюмінієвого сплаву в автомобільній промисловості

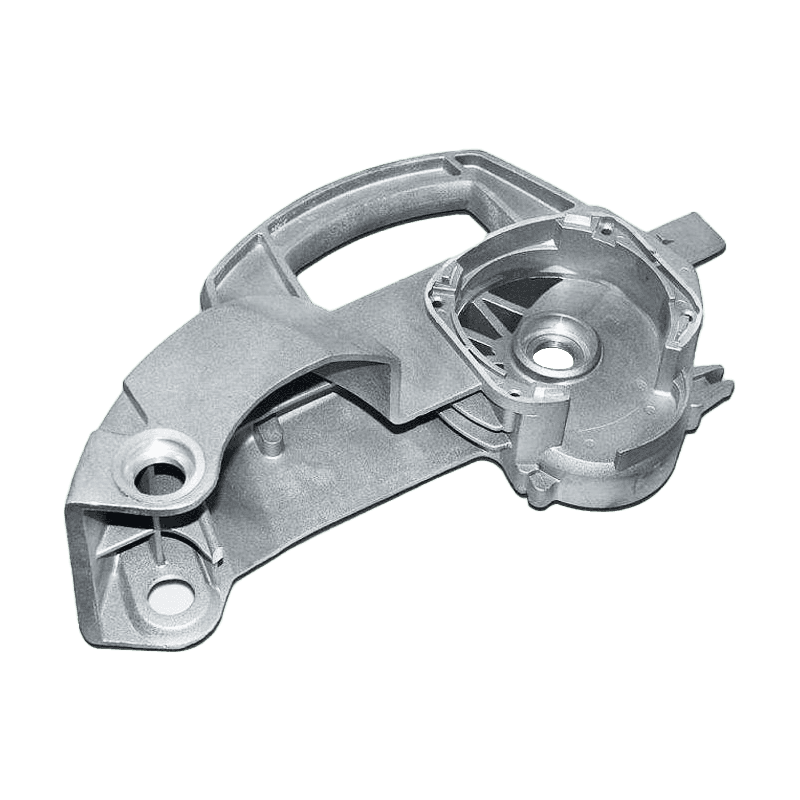

Лиття алюмінієвого сплаву під тиском стало широко використовуваним процесом виробництва в автомобільній промисловості завдяки його здатності виробляти складні форми з високою точністю розмірів. Автомобільний сектор все більше зосереджується на зменшенні ваги транспортного засобу для підвищення ефективності палива, зменшення викидів і підвищення загальної продуктивності. Заміна традиційних сталевих компонентів литими під тиском деталями з алюмінієвого сплаву вважається життєздатною стратегією досягнення цих цілей, враховуючи меншу щільність алюмінію та адекватні механічні властивості для багатьох застосувань.

Матеріальні властивості алюмінієвих сплавів

Алюмінієві сплави поєднують легку вагу, стійкість до корозії та розумну механічну міцність, що робить їх придатними для різноманітних автомобільних компонентів. Щільність алюмінієвих сплавів становить приблизно одну третину щільності сталі, що може значно зменшити вагу компонента, якщо використовувати його замість сталі. Алюміній також демонструє хорошу тепло- та електропровідність, що може бути корисним для компонентів двигуна, теплообмінників та електронних корпусів. Вибір сплаву, такого як варіанти Al-Si-Cu або Al-Mg-Si, впливає на міцність на розрив, подовження та опір втомі, і ці властивості визначають, які сталеві компоненти можна ефективно замінити.

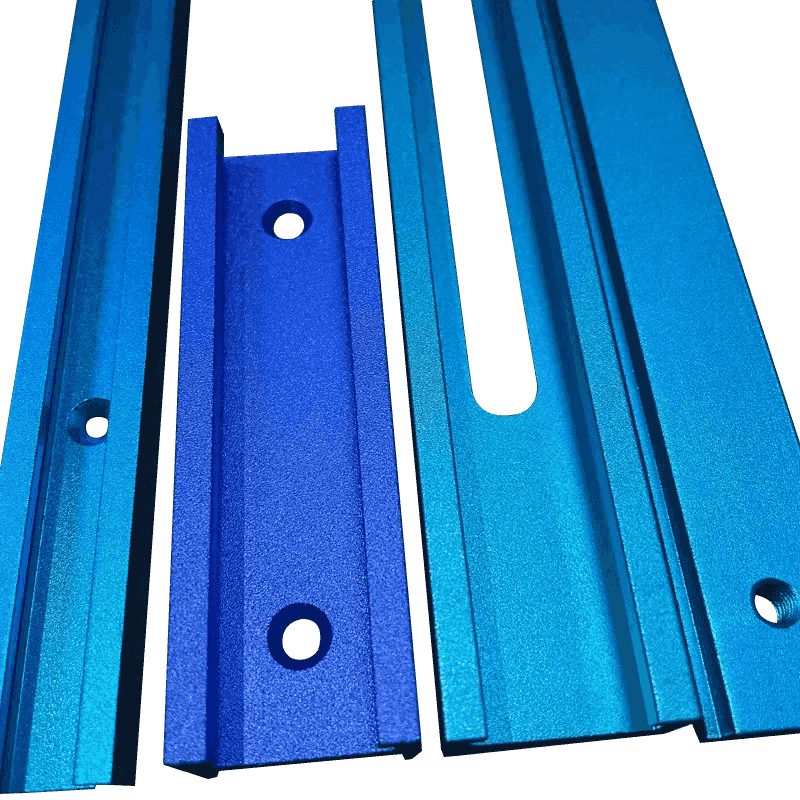

Процес лиття під тиском та його вплив на продуктивність компонентів

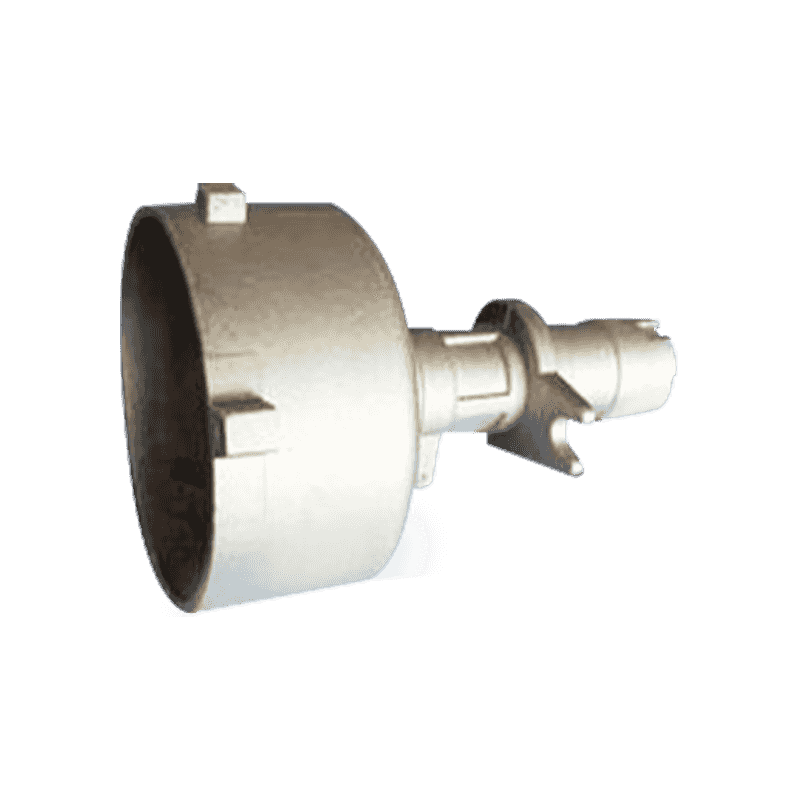

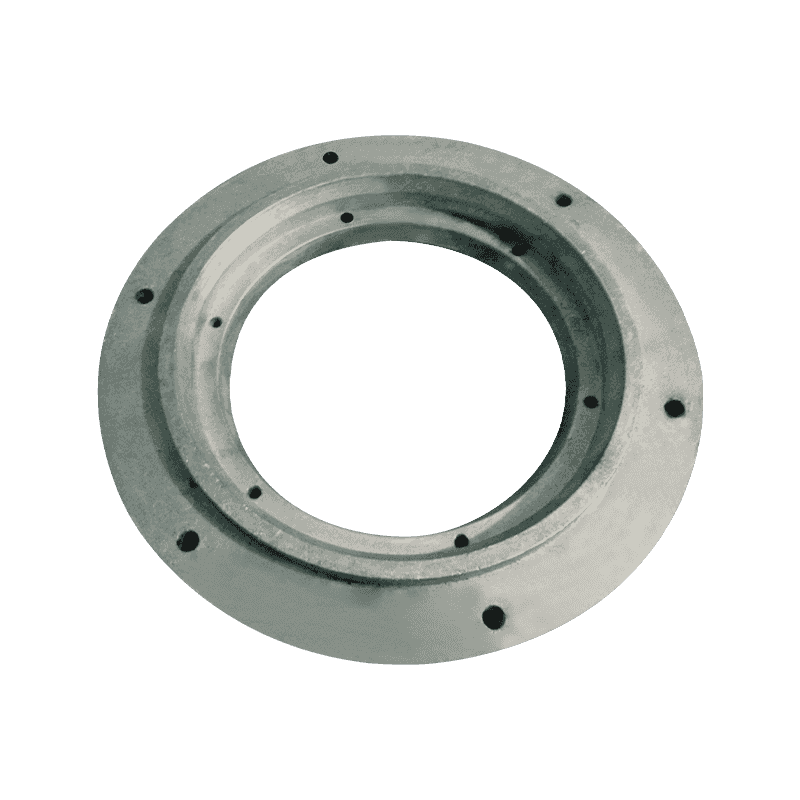

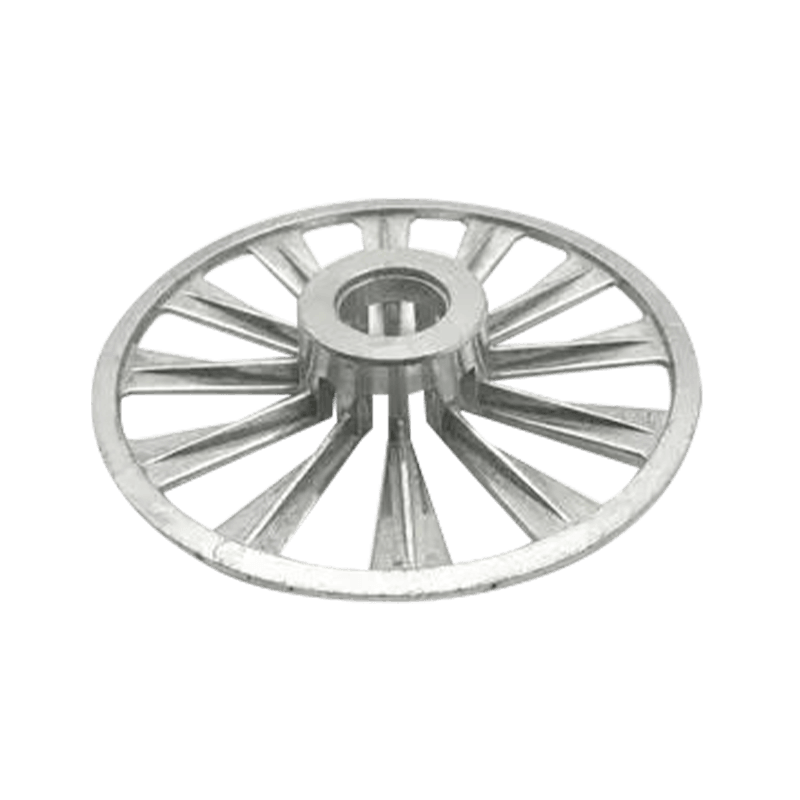

Процес лиття під тиском включає введення розплавленого алюмінієвого сплаву в сталеву форму під високим тиском. Цей процес дозволяє створювати складні геометрії, яких часто важко або дорого досягти за допомогою сталевого штампування або механічної обробки. Лиття під тиском також може інтегрувати кілька функціональних елементів в один компонент, наприклад точки кріплення, ребра та внутрішні канали. Швидке затвердіння алюмінієвого сплаву під час лиття під тиском призводить до тонкої мікроструктури, яка сприяє механічній міцності, тоді як ретельний контроль процесу зменшує пористість і підвищує стабільність розмірів.

Потенціал зниження ваги

Заміна сталевих деталей на алюмінієві литий під тиском сплав компоненти пропонують істотні можливості зниження ваги. Типовий сталевий компонент можна замінити алюмінієвим аналогом, який важить приблизно на 40–60% менше, залежно від вимог конструкції та умов навантаження. Це зменшення ваги покращує економію палива та запас ходу електромобіля, одночасно зменшуючи загальну масу автомобіля. Крім того, легші компоненти можуть зменшити навантаження на підвіску та гальмування, сприяючи покращенню керованості та продуктивності.

Порівняння механічної міцності зі сталлю

Хоча алюмінієві сплави мають меншу щільність, ніж сталь, їх механічна міцність може бути достатньою для багатьох автомобільних застосувань. Міцність на розрив литих під тиском алюмінієвих сплавів може коливатися від 200 до 400 МПа, що нижче, ніж у більшості конструкційних сталей, але достатньо для некритичних несучих частин, таких як корпуси двигунів, коробки передач, кронштейни та корпуси. Коригування конструкції, такі як збільшення товщини стінок або посилення ребер, можуть компенсувати різницю в міцності. У критичних застосуваннях гібридні конструкції, що поєднують алюміній зі сталлю або іншим посиленням, можуть досягти необхідної продуктивності, зберігаючи економію ваги.

| Власність | Литий під тиском алюмінієвий сплав | сталь |

|---|---|---|

| Щільність (г/см³) | 2.7 | 7.8 |

| Міцність на розрив (МПа) | 200–400 | 400–600 |

| Стійкість до корозії | Високий | Помірний, потребує покриття |

| Гнучкість виробництва | Складні геометрії, інтегровані функції | Обмежується штампуванням або механічною обробкою |

Переваги стійкості до корозії

Алюмінієві сплави утворюють природний оксидний шар, який забезпечує стійкість до корозії, тоді як сталеві компоненти часто вимагають покриття, фарби або гальванізації для досягнення порівнянного захисту. Ця характеристика особливо корисна в місцях, які піддаються впливу вологи, дорожньої солі або хімічних речовин. Зменшення ризику корозії сприяє подовженню терміну служби та меншим вимогам до обслуговування алюмінієвих литих під тиском компонентів.

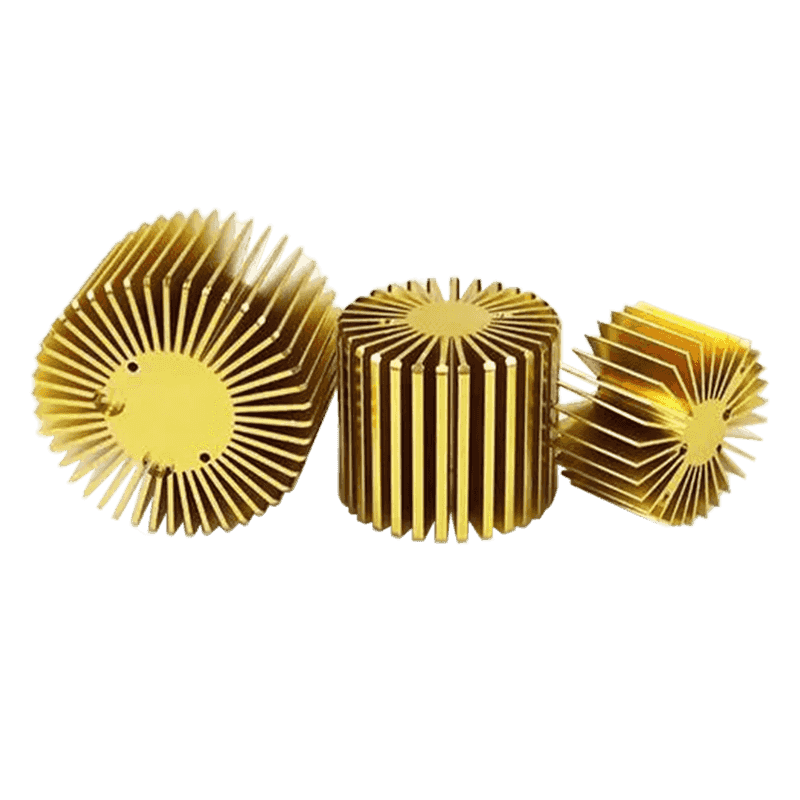

Теплопровідність і управління теплом

Алюмінієві сплави мають вищу теплопровідність, ніж сталь, що може бути корисним для компонентів двигуна та трансмісії, теплообмінників і корпусів акумуляторів в електромобілях. Покращене розсіювання тепла допомагає підтримувати стабільну робочу температуру, покращує продуктивність компонентів і може створювати більш компактні конструкції. Теплові властивості необхідно враховувати на етапі проектування, щоб збалансувати вимоги до міцності та управління теплом.

Ефективність виробництва та міркування щодо витрат

Лиття під тиском алюмінієвих сплавів забезпечує виробництво великих обсягів із незмінною якістю. Форми можна повторно використовувати протягом тисяч циклів, а інтеграція багатьох функцій зменшує потребу в складанні та зварюванні. Хоча початкова вартість інструменту вища, ніж традиційне штампування, довгострокова ефективність виробництва та економія матеріалів можуть компенсувати ці витрати. Крім того, зменшена вага опосередковано сприяє зменшенню споживання палива та експлуатаційних витрат.

Адаптація конструкції для заміни алюмінію

Перехід від сталевих до алюмінієвих литих деталей часто вимагає перепроектування компонента з урахуванням відмінностей у міцності, жорсткості та втомній поведінці. Інженери можуть збільшити площі поперечного перерізу, додати армуючі ребра або скоригувати розташування з’єднань, щоб зберегти цілісність конструкції. Аналіз кінцевих елементів і обчислювальне моделювання зазвичай використовуються для прогнозування механічної поведінки та забезпечення відповідності алюмінієвих компонентів стандартам безпеки та продуктивності.

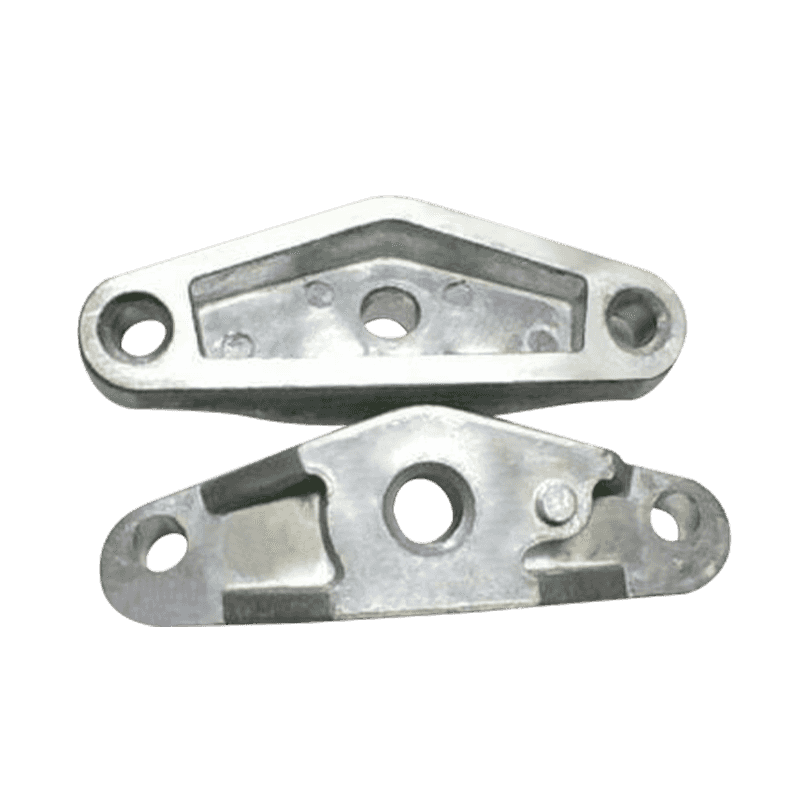

Застосування в автомобільних компонентах

Литі алюмінієві деталі широко використовуються в різних областях сучасних транспортних засобів. Типовими прикладами є блоки двигунів, корпуси коробок передач, кронштейни підвіски, поворотні кулаки та акумуляторні батареї. Заміна сталевих компонентів у цих застосуваннях може досягти значного зменшення ваги без шкоди для функціональності. Деякі транспортні засоби також використовують конструкції зі змішаних матеріалів, поєднуючи алюмінієві деталі під тиском зі сталевими підсиленнями, де потрібна більша міцність.

Екологічні та енергетичні міркування

Зменшення ваги автомобіля за допомогою литих алюмінієвих компонентів сприяє зменшенню споживання палива в автомобілях із внутрішнім згорянням і збільшенню запасу ходу в електромобілях. Крім того, алюміній можна ефективно переробляти, що відповідає цілям сталого розвитку. Вплив виробництва на навколишнє середовище пом’якшується, коли використовується перероблений алюміній, а зменшена вага автомобіля зменшує викиди протягом усього терміну служби автомобіля.

Обмеження та виклики

У той час як деталі з алюмінієвого сплаву, литі під тиском, забезпечують економію ваги, існують обмеження у застосуваннях із високими навантаженнями, де може знадобитися більш висока міцність сталі. Стійкість до втоми та ударна здатність можуть бути нижчими для алюмінію, що потребує ретельного вибору конструкції та матеріалу. Методи з’єднання, такі як зварювання або болтове з’єднання, також повинні враховувати різницю в температурному розширенні та гальванічній корозії в поєднанні зі сталевими компонентами. Правильне проектування та інженерні стратегії мають вирішальне значення для подолання цих проблем.

Майбутні тенденції литих під тиском алюмінієвих автомобільних деталей

Удосконалення технології лиття під тиском, включаючи лиття під високим тиском і великомасштабне або комплексне лиття, продовжує розширювати потенційні можливості застосування алюмінієвих сплавів. Удосконалені сплави, удосконалені технології прес-форм і методи комп’ютерного проектування дозволяють замінити більшу кількість конструкційних деталей на алюміній, зберігаючи стандарти безпеки та продуктивності. Очікується, що автомобільна промисловість буде все частіше використовувати алюмінієві литі компоненти як частину ширших стратегій полегшення, особливо для електричних і гібридних транспортних засобів.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.