Чи можуть литі під тиском автомобільні деталі зі сплаву цинку гарантувати стабільність конструкції за умов високого навантаження?

26-11-2025Характеристики матеріалу, пов'язані зі стійкістю до навантаження

Структурна стабільність литих під тиском автомобільних деталей із цинкового сплаву в умовах високого навантаження тісно пов’язана з властивими характеристиками матеріалів на основі цинку. Цинкові сплави зазвичай пропонують поєднання твердості, міцності та сталості розмірів, що допомагає підтримувати структурну форму під час механічних навантажень. Їх кристалічна структура сприяє передбачуваній поведінці деформації, дозволяючи інженерам передбачати, як деталь реагує на тривале або раптове навантаження. Хоча сплави цинку не вважаються найлегшими металевими системами, їх стабільність походить від їх збалансованого складу, який підтримує стійкість до вигину та поверхневого зносу. Ці фактори дозволяють використовувати їх у додатках, де необхідно зберегти послідовну структурну форму без значних спотворень.

Конструктивні міркування, які підтримують структурну стабільність

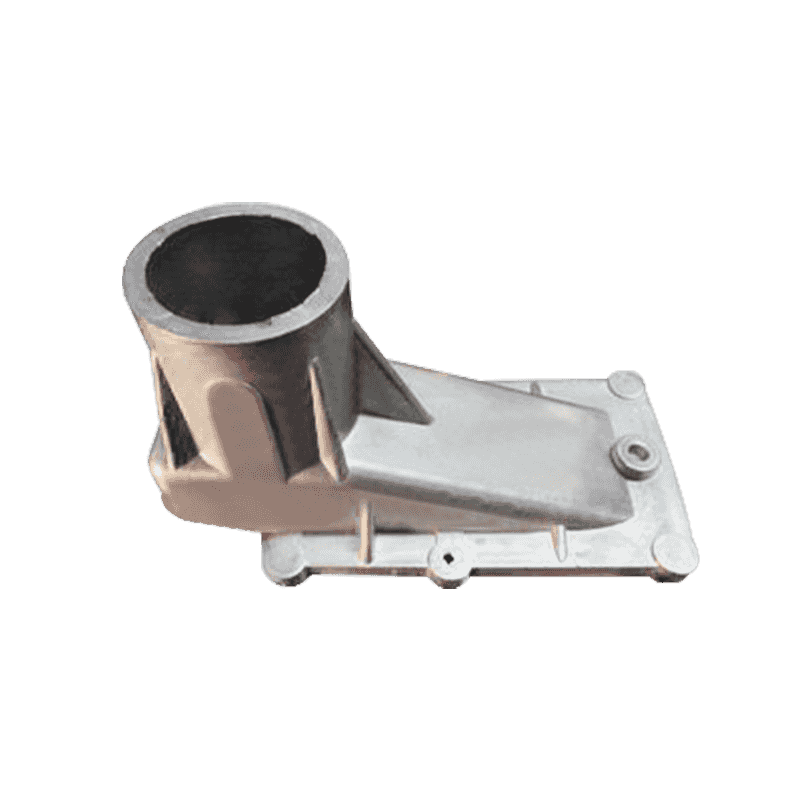

Стратегії проектування відіграють фундаментальну роль у визначенні того, чи литі під тиском деталі зі сплаву цинку може надійно витримувати високі навантаження. Інженери часто зосереджуються на однаковій товщині стінок, щоб запобігти концентрації внутрішніх напруг, які можуть послабити деталь під час застосування зовнішніх сил. Правильні кути осідання та розташування ребер також є звичайними елементами конструкції, які використовуються для покращення розподілу механічних навантажень. Формуючи внутрішню геометрію деталі, конструктори можуть зменшити локалізовану деформацію та підтримувати загальну форму під дією сил стиснення чи кручення. Крім того, використання галтелів на переходах між поверхнями допомагає зменшити інтенсифікацію напруги, яка інакше може спричинити ранню втому матеріалу при застосуванні з високим навантаженням.

| Особливість дизайну | Внесок у стабільність |

|---|---|

| Рівномірна товщина стінок | Зменшує накопичення локального стресу |

| Філе переходи | Мінімізує різкі концентрації стресу |

| Ребра армування | Покращує жорсткість і розподіл навантаження |

| Оптимізовані кути осадки | Підтримує точність розмірів під час виробництва |

Точність виготовлення та її вплив на вантажопідйомність

Сам процес лиття під тиском значною мірою сприяє здатності деталей зі сплаву цинку зберігати стабільність під високим навантаженням. Лиття під високим тиском забезпечує щільну структуру матеріалу з мінімальною пористістю, що покращує загальну довговічність. Зменшення пористості має важливе значення, оскільки внутрішні порожнечі можуть порушити цілісність конструкції під час застосування великих сил. Консистенція поверхні, створена під час лиття під тиском, додатково покращує несучі характеристики, забезпечуючи передбачувані шляхи напруги вздовж матеріалу. Точність сучасного обладнання для лиття під тиском дозволяє чітко контролювати результати розмірів, дозволяючи деталям точно підходити до механічних вузлів, де стабільність залежить від правильного вирівнювання.

Теплова поведінка та її роль у структурній стабільності

Теплові характеристики особливо важливі для цинкових сплавів, які використовуються в автомобільних середовищах, де температури можуть суттєво змінюватися. Цинкові сплави демонструють контрольоване теплове розширення, що допомагає підтримувати стабільність розмірів під впливом високих температур. Послідовна поведінка розширення зменшує ризик викривлення, яке могло б виникнути в іншому випадку при комбінованих теплових і механічних навантаженнях. Однак розробники все одно повинні враховувати верхні температурні межі цинкових сплавів, щоб забезпечити відсутність впливу на надійність конструкції під час тривалого впливу тепла двигуна або гальмівної системи. Коригуючи склад сплаву та стратегії охолодження, виробники можуть підтримувати кращу термічну стійкість у автомобілях із високим навантаженням.

| Тепловий фактор | Вплив на стабільність |

|---|---|

| Контрольоване розширення | Зберігає геометрію при температурних коливаннях |

| Теплопровідність | Підтримує збалансоване розсіювання тепла |

| Коригування складу сплаву | Покращує реакцію на високотемпературні навантаження |

| Швидкість охолодження під час лиття | Впливає на структуру зерна і міцність |

Механічні характеристики в реальних автомобільних додатках

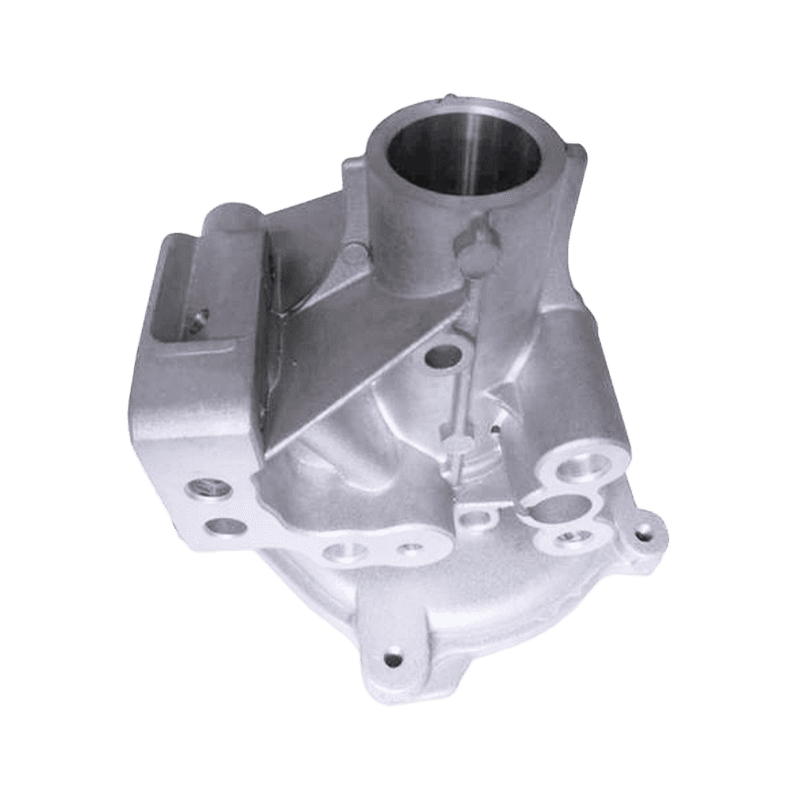

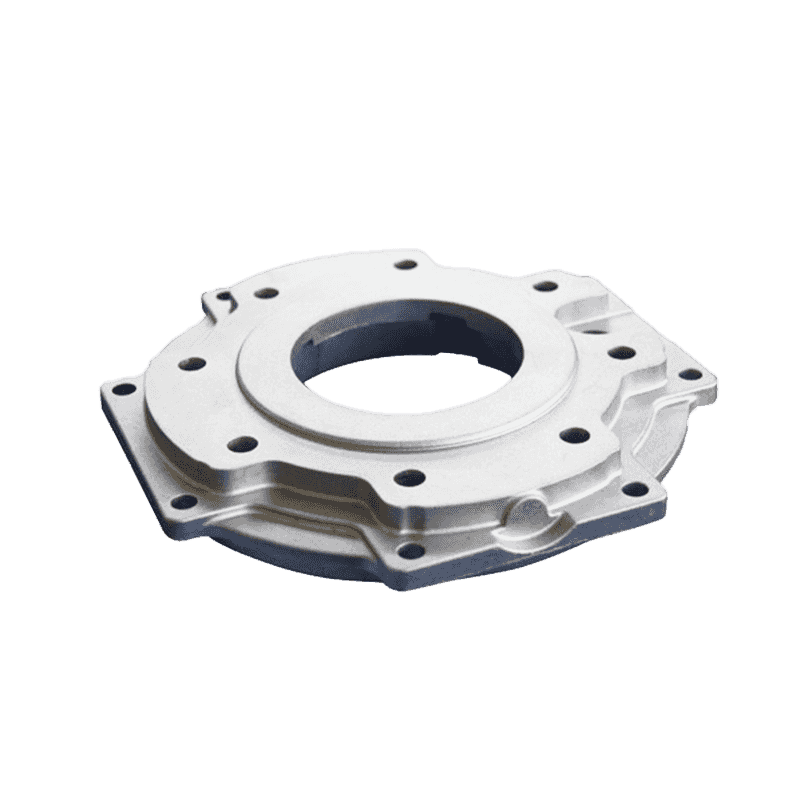

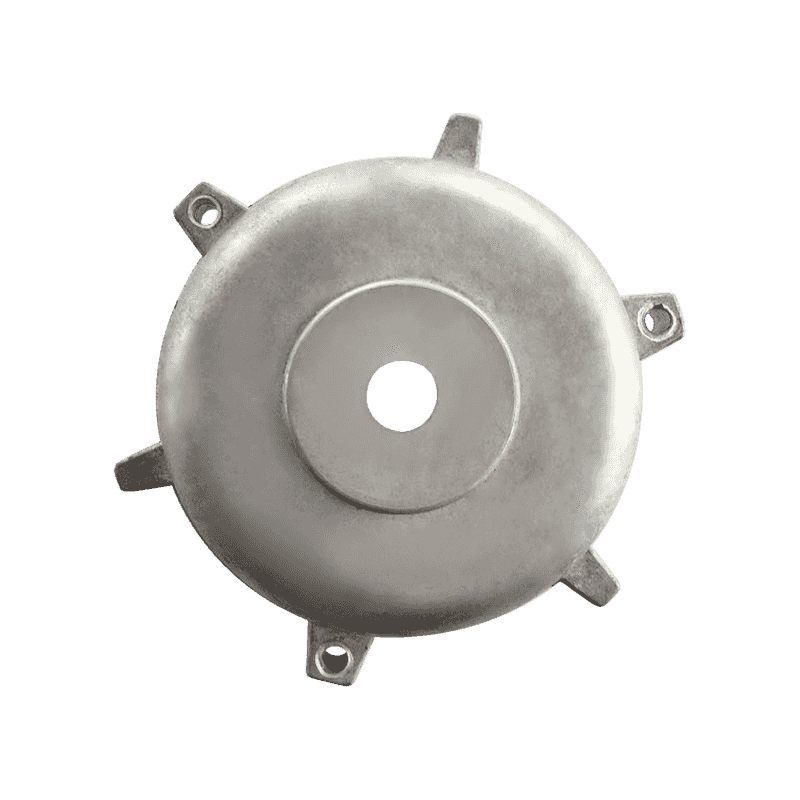

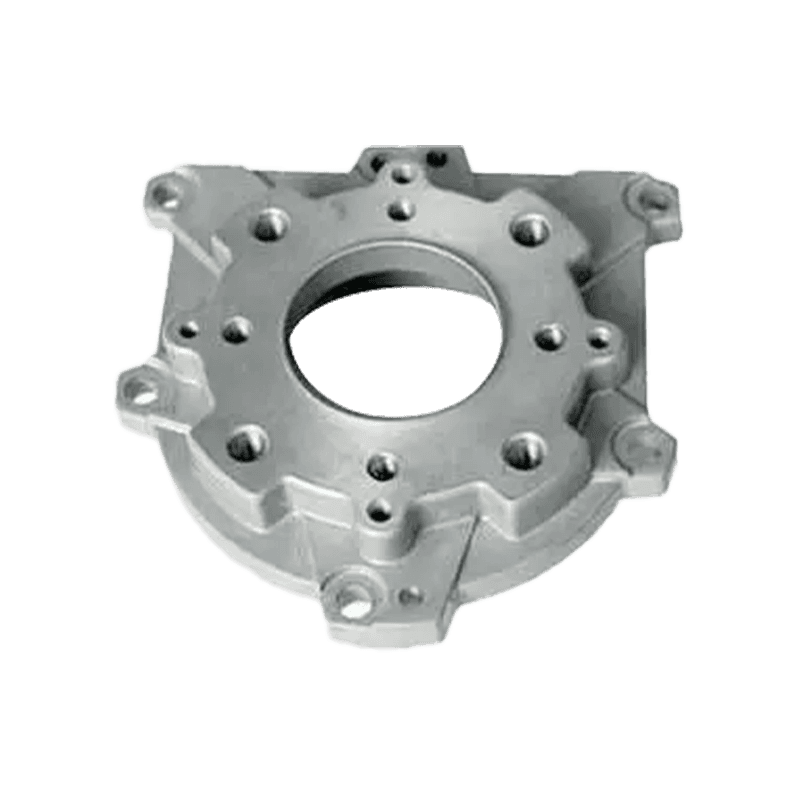

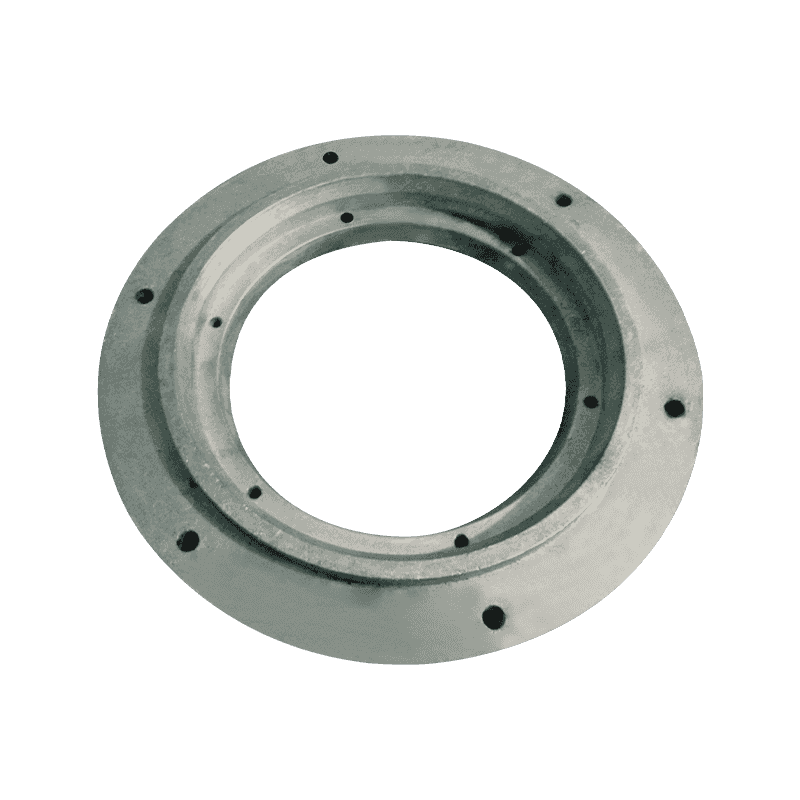

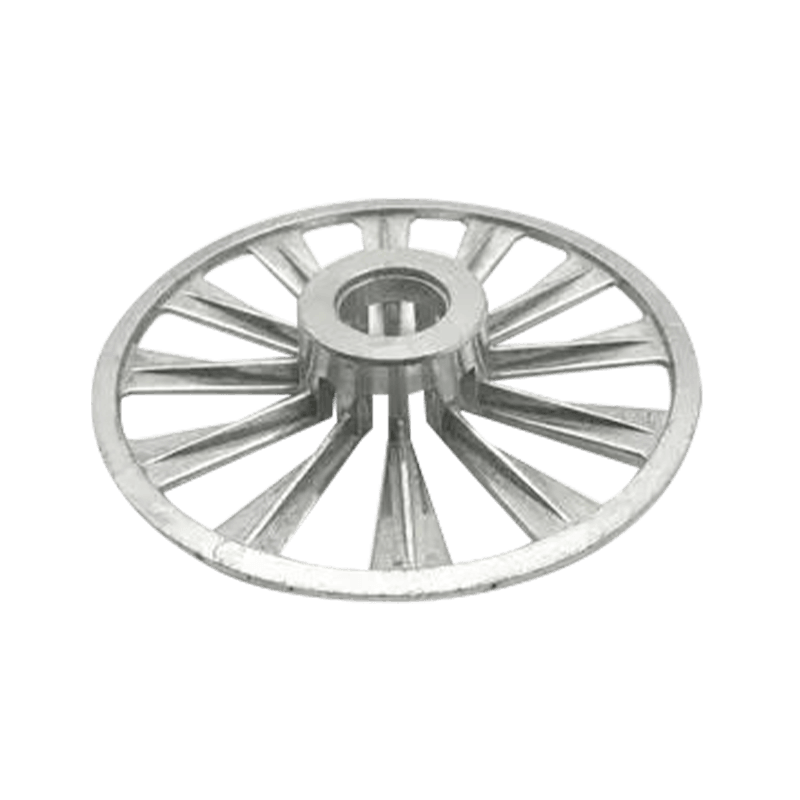

Автомобільні деталі, виготовлені зі сплавів цинку, часто використовуються в механізмах, які зазнають постійного або періодичного навантаження, наприклад кронштейни, корпуси, шестерні та внутрішні структурні компоненти. Їх механічні характеристики під високим навантаженням часто залежать від того, як деталь взаємодіє з навколишніми компонентами та як сили передаються через вузол. Жорсткість деталей зі сплаву цинку дозволяє їм зберігати форму при з’єднанні з рухомими або вібруючими конструкціями. У гальмівних системах або вузлах, пов’язаних із підвіскою, компоненти зі сплаву цинку можуть підтримувати умови постійного навантаження, доки вони залишаються в межах визначених механічних меж. Їхня здатність зберігати стабільність без надмірної деформації сприяє надійності цих систем.

Стійкість до втоми та довготривала структурна поведінка

Повторювані цикли навантаження є звичайним явищем в автомобільній промисловості, що робить стійкість до втоми важливим фактором структурної стабільності. Цинкові сплави, як правило, демонструють стабільну втомну поведінку при використанні в компонентах, розроблених з відповідною геометрією та виробничим контролем. Гладка обробка поверхні, досягнута за допомогою лиття під тиском, допомагає зменшити точки мікронапруження, які можуть призвести до раннього розтріскування від втоми. Крім того, модифікації сплаву, такі як контрольована кількість алюмінію або міді, можуть підвищити стійкість до втоми. Постійна робота під час циклічного навантаження залежить від здатності деталі підтримувати мікроструктурну консистенцію та протистояти поширенню тріщин, що впливає на довгострокову стабільність у ситуаціях високого навантаження.

| Фактор, пов'язаний із втомою | Вплив на довгострокову стабільність |

|---|---|

| Мікроструктурна консистенція | Допомагає протистояти виникненню тріщин |

| Гладка поверхня | Зменшує точки мікростресу |

| Модифікація сплаву | Покращує стійкість до втоми |

| Частота циклу навантаження | Впливає на довгострокову механічну поведінку |

Стандарти випробувань, що забезпечують структурну надійність

Щоб визначити, чи можуть литі автомобільні деталі зі сплаву цинку витримувати умови високого навантаження, виробники часто проводять стандартизовані лабораторні випробування. Ці випробування включають оцінку розтягування, випробування на стиск, вимірювання опору удару та моделювання циклу втоми. Дані випробувань допомагають інженерам зрозуміти, як деталь поводиться в контрольованому середовищі, яке повторює реальні автомобільні навантаження. Автомобільні стандарти також вимагають перевірки точності розмірів і перевірки цілісності поверхні, щоб переконатися, що внутрішні порожнечі або дефекти поверхні не впливають на продуктивність навантаження. Послідовне тестування покращує впевненість у стабільності деталей зі сплаву цинку, які використовуються в критичних автомобільних вузлах.

Вплив умов монтажу та встановлення

Навіть добре розроблені литі під тиском деталі зі сплаву цинку можуть мати знижену стабільність, якщо умови складання та встановлення не відповідають рекомендованим інструкціям. Зміщення під час монтажу може створити нерівномірні сили на компоненті, що призведе до концентрації напруги, яка знижує надійність несучої роботи. Належний контроль моменту затягування кріплень особливо важливий, оскільки надмірне затягування може деформувати деталь, а недостатнє затягування може спричинити нестабільність, пов’язану з вібрацією. Інженери часто вказують параметри збірки, які забезпечують рівномірний розподіл навантаження по контактних поверхнях, підтримуючи тривалу стабільність компонента з цинкового сплаву під час експлуатації автомобіля.

Порівняльні міркування з іншими автомобільними матеріалами

При оцінці стійкості до несучої навантаження цинкові сплави часто порівнюють з такими матеріалами, як алюміній, сталь або армований пластик. Цинкові сплави забезпечують баланс між міцністю та точністю розмірів, що робить їх придатними для деталей, які потребують складної геометрії в поєднанні з помірною та високою навантажувальною здатністю. У той час як сталь забезпечує більш високу механічну міцність, сплави цинку дозволяють точніше формувати та можуть забезпечувати кращу стабільність для складних компонентів. Порівняно з алюмінієвими сплави цинку, як правило, виявляють вищу жорсткість, що сприяє збереженню форми під час стиснення. Кожен матеріал має певні переваги залежно від структурних вимог автомобільного застосування.

| матеріал | Відносна сила | Стабільність розмірів | Типовий варіант використання |

|---|---|---|---|

| Цинковий сплав | Помірно-високий | Послідовний | Кронштейни, корпуси, внутрішні конструкції |

| Алюмінієвий сплав | Помірно-високий | змінна | Кришки двигуна, легкі компоненти |

| сталь | Високий | Високий | Каркаси, важливі для безпеки частини |

| Армовані пластики | Помірний | Залежно від програми | Внутрішні панелі, наличники |

Оптимізація матеріалів для покращення стабільності при високих навантаженнях

Триваючі дослідження матеріалів продовжують удосконалювати цинкові сплави для покращення несучих характеристик. Коригування легування дозволяє інженерам підвищити такі властивості, як твердість, міцність на розрив і термостійкість. Методи термічної обробки та модифіковані параметри лиття під тиском можуть додатково впливати на структуру зерна, забезпечуючи більш однорідний і стабільний внутрішній склад. Ці вдосконалення допомагають компонентам зі сплаву цинку зберігати структурну надійність, навіть коли автомобільні системи еволюціонують, вимагаючи вищих механічних характеристик від менших або компактніших деталей. Оптимізуючи як склад сплаву, так і умови обробки, виробники працюють над досягненням надійної структурної поведінки під високими навантаженнями.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.