Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

ДетальнішеМеханічна вага, що набирає штампування деталей

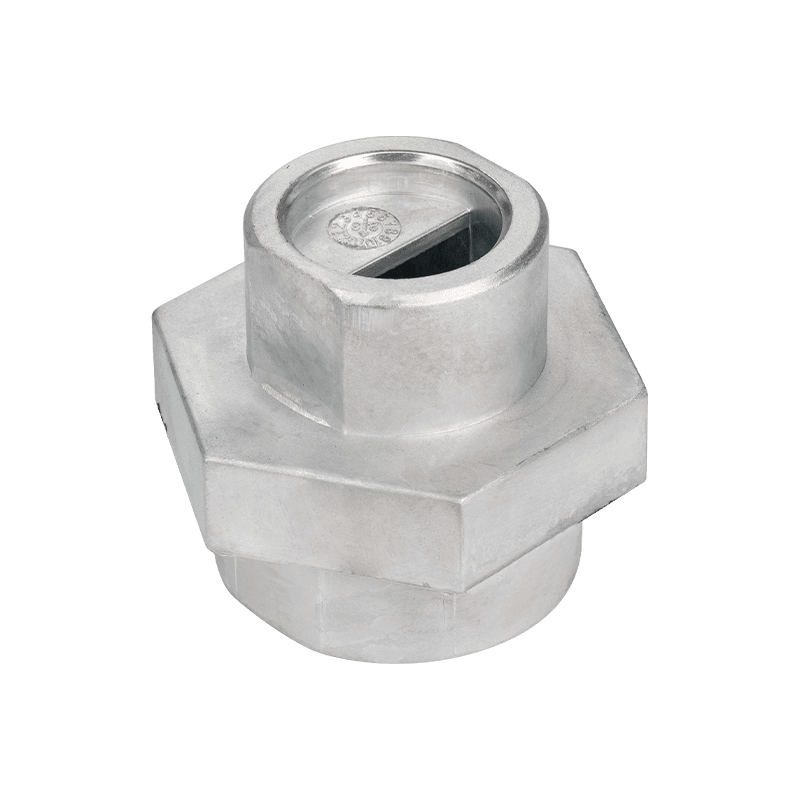

Механічні ваги, що набирають ваги, - це аксесуари, спеціально використовуються для збільшення ваги механічного обладнання. Зазвичай вони виготовляються з матеріалів високої щільності, таких як свинець, вольфрам або залізо, щоб забезпечити додаткову масу та стабільність. Ці частини широко використовуються в галузі автомобілів, аерокосмічної, будівельної та промислової техніки.

Основна функція набору механічних вага - це збільшення загальної ваги обладнання. У деяких додатках збільшення ваги обладнання може забезпечити кращу стабільність та рівновагу. Наприклад, у виробничій галузі автомобільного виробництва механічні деталі збільшення ваги часто використовуються для поліпшення продуктивності роботи та стійкості руху транспортного засобу. Збільшуючи загальну вагу транспортного засобу, удари та коктейлі транспортного засобу при русі з великими швидкостями або стикаються з нерівними дорогами, можуть бути зменшені, тим самим покращуючи досвід та безпеку водіння.

Механічні ваги, що набирають ваги, зазвичай можна налаштувати відповідно до різних потреб. Відповідно до конкретних вимог обладнання, можна вибрати частини ваги різних матеріалів та форм. Наприклад, для застосувань, які потребують збільшення ваги високої щільності, можуть бути обрані частини збільшення ваги, виготовлені з матеріалів, таких як свинцю або вольфрам. Для деталей набору ваги, які потребують більшого об'єму, можна вибрати частини збільшення ваги з матеріалів, таких як залізо. Крім того, форма та розмір деталей посилення ваги також можуть бути розроблені та налаштовані відповідно до фактичних потреб.

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

Під час виготовлення механічних відливів штампів на додану вагу, як досягти мети збільшення ваги, зберігаючи або вдосконалюючи механічні властивості?

При виробництві Механічні відливи з додаванням ваги , вибір правильного матеріалу є запорукою забезпечення того, щоб продукт відповідав вимогам ваги, зберігаючи або вдосконалюючи механічні властивості. Нам потрібно враховувати щільність матеріалу, оскільки прямим способом збільшення ваги є вибір матеріалу з більшою щільністю. Однак просто збільшення щільності може бути недостатньо для задоволення всіх вимог до продуктивності, тому такі фактори, як міцність матеріалу, міцність, резистентність до корозії, термічна стійкість та ефективність обробки, також повинні вважатися всебічно.

Для механічних відливів штампів на додану вагу, зазвичай використовуються матеріали, включають алюмінієві сплави, сплави цинку, магнію сплави та деякі мідні сплави. Ці матеріали мають хороші властивості лиття та обробку, і вони можуть бути сформульовані за різними сценаріями застосування для досягнення бажаного балансу ваги та продуктивності. Наприклад, для деталей, які повинні витримувати великі навантаження, можуть бути обрані високоміцні алюмінієві сплави або мідні сплави, і їх сила може бути додатково вдосконалена за допомогою таких процесів, як термічна обробка; Для деталей, які потребують хорошої резистентності до корозії, можна вибрати стійкі до корозії матеріалів із конкретними елементами сплаву.

Для того, щоб зменшити витрати під час задоволення ваги, також можна розглянути композитні матеріали або багатошарові матеріальні структури. Завдяки розумному вибору матеріалів та структурної конструкції можна досягти подвійного поліпшення ваги та продуктивності механічно зважених виливків, не збільшуючи занадто велику вартість.

У процесі лиття штампу, як оптимізувати параметри процесу для контролю точності ваги та внутрішньої якості механічно зважених штампів?

У процесі лиття штампу оптимізація параметрів процесу є важливим засобом для контролю точності ваги та внутрішньої якості Механічно зважені лити штампу . Процес лиття штампу передбачає кілька ключових параметрів, включаючи температуру заливки, швидкість заливки, тиск, час утримування та температуру цвілі, що безпосередньо впливає на якість формування, точність ваги та внутрішню структуру лиття.

Для того, щоб досягти точного контролю ваги та якісної внутрішньої структури, спочатку необхідно визначити відповідну температуру заливки та температуру цвілі. Занадто висока температура заливки призведе до того, що металева рідина буде занадто рідкою, і легко виробляти дефекти, такі як порожнини усадки та усадка; в той час як занадто низька температура заливки вплине на наповнювальну здатність металевої рідини та щільність лиття. Температура цвілі впливає на швидкість охолодження та процес кристалізації лиття, а потім впливає на його внутрішню структуру та продуктивність.

Занадто швидка наливання може призвести до того, що розплавлений метал вплине на цвіль, що призводить до бризки та захоплення повітря, що впливає на якість поверхні та внутрішню якість лиття; Занадто повільно може спричинити недостатню плинність розплавленого металу, що впливає на цілісність та точність ваги. Тиск безпосередньо впливає на наповнювальну здатність розплавленого металу та щільність лиття. Надмірний тиск може спричинити пошкодження форми або деформації лиття, тоді як занадто мало тиску може спричинити дефекти, такі як пори та усадка всередині лиття.

Контроль часу утримування також має вирішальне значення. Недостатнє часу утримування може спричинити неповне затвердіння всередині лиття, що призведе до таких дефектів, як порожнини усадки та усадка; Хоча занадто довгий час утримання може збільшити виробничий цикл та вартість. Тому необхідно визначити оптимальний час утримання за допомогою експериментів та оптимізації на основі конкретних матеріалів та умов процесу.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.