Яких стандартів може досягти свинцеве лиття під тиском щодо точності розмірів і обробки поверхні?

22-10-2025Точність розмірів при лиття свинцю під тиском

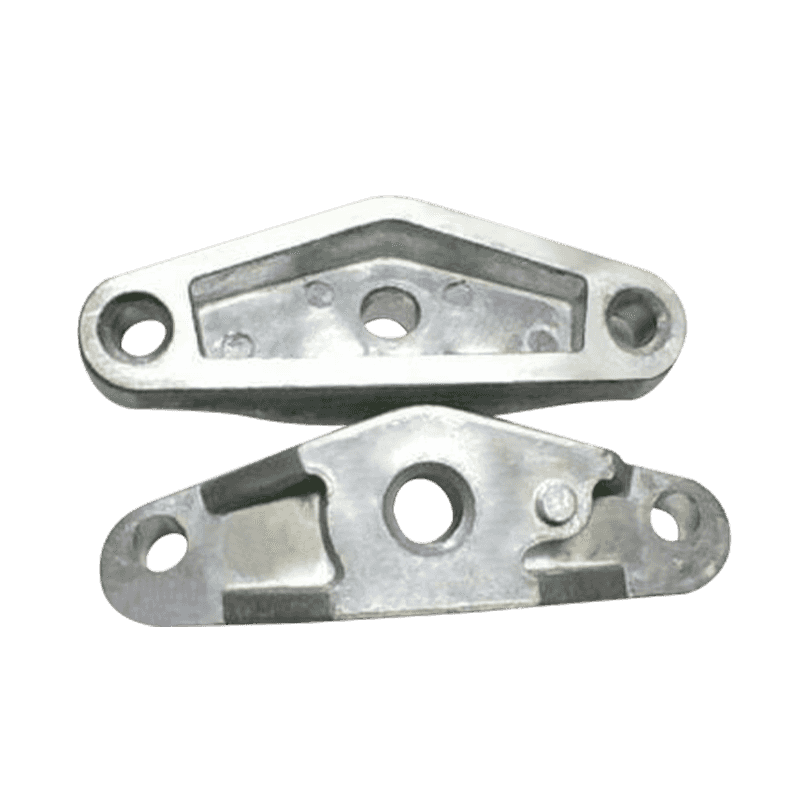

Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмірів, що є вирішальним у галузях промисловості, де потрібна послідовна геометрія та підгонка деталей. Точність розмірів залежить від багатьох факторів, таких як конструкція прес-форми, тиск уприскування, швидкість охолодження та контроль температури матриці. У стандартній промисловій практиці свинцеві литі компоненти зазвичай можуть відповідати рівням допуску в межах від ±0,05 мм до ±0,1 мм для менших розмірів і трохи більших діапазонів для більших компонентів. Завдяки цій точності лиття свинцю під тиском підходить для застосувань, де критичні жорсткі допуски та повторюваність, наприклад, лиття під тиском для електромобілів, лиття під тиском знарядь рибальства та машин.

Фактори, що впливають на точність розмірів

Точність розмірів в лиття свинцю під тиском залежить від складу сплаву, зносу матриці та стабільності процесу. Сплави на основі свинцю демонструють хорошу текучість, що дозволяє їм заповнювати дрібні порожнини з мінімальною деформацією. Однак коливання швидкості охолодження можуть призвести до незначної усадки або викривлення. Удосконалена конструкція прес-форми з належними системами вентиляції та ліберів допомагає мінімізувати відхилення розмірів. Крім того, автоматизація обладнання для лиття під тиском дозволяє точно контролювати параметри впорскування, забезпечуючи узгодженість виробничих партій. Регулярне калібрування та технічне обслуговування обладнання також сприяє підтримці стабільних стандартів розмірів протягом тривалого виробництва.

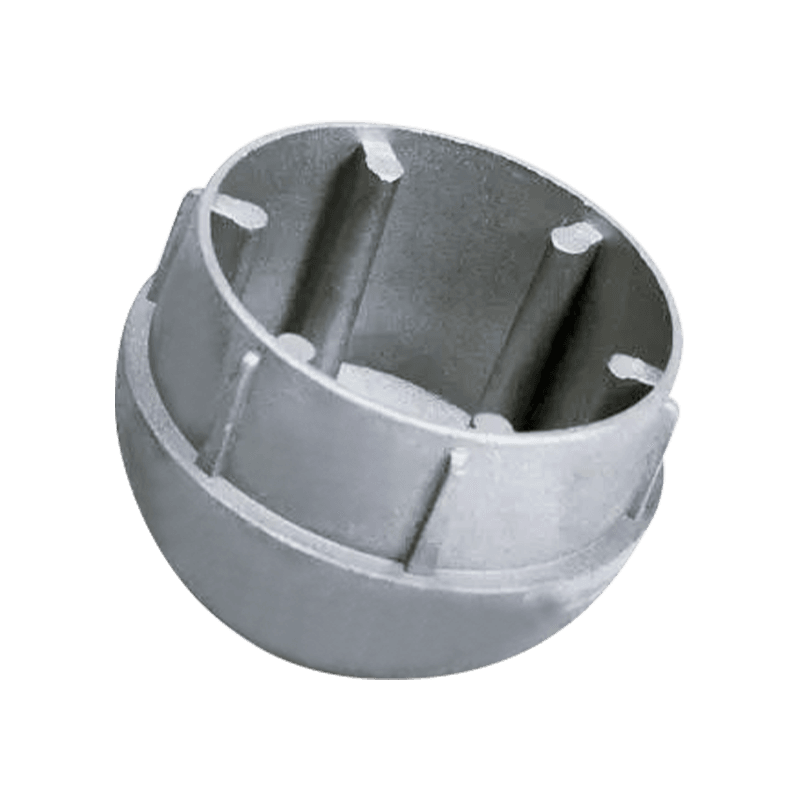

Характеристики обробки поверхні

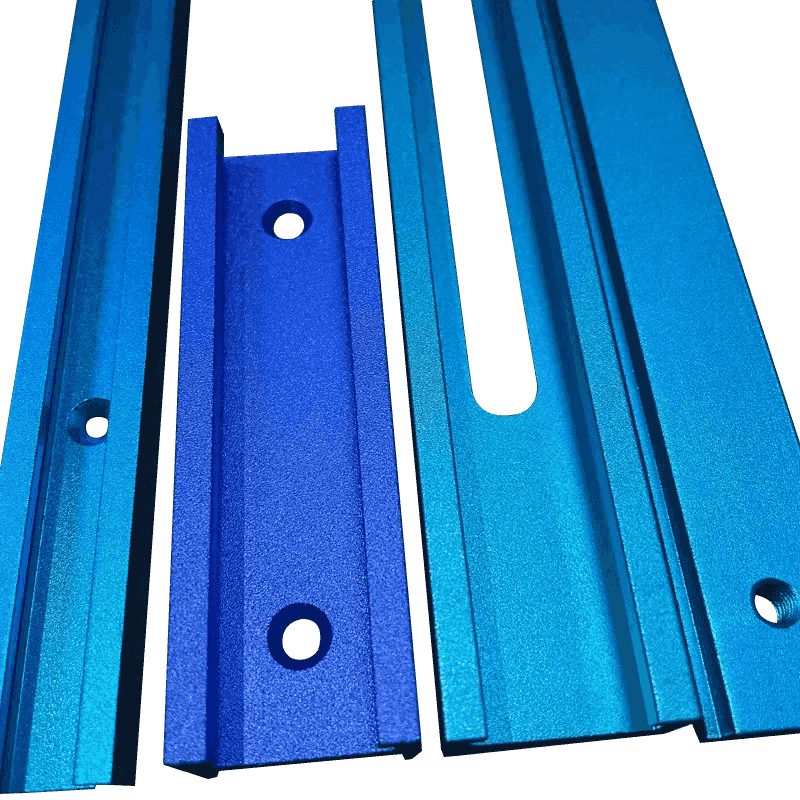

Оздоблення поверхні свинцевих литих деталей значною мірою залежить від якості поверхні прес-форми та умов обробки. Правильно відшліфована матриця може виробляти компоненти з шорсткістю поверхні (Ra) від 0,8 до 1,6 мікрометрів, що підходить для більшості промислових застосувань. Якщо потрібна вища косметична якість або якість ущільнення, можна застосувати вторинні процеси обробки, такі як дробеструйна обробка, полірування або гальванічне покриття. Це гарантує, що кінцевий продукт відповідає функціональним і візуальним очікуванням без шкоди для механічних характеристик. У виробництві прецизійного обладнання, особливо при литті під тиском рибальського снасті, гладка поверхня має важливе значення для зменшення тертя та покращення продуктивності компонентів.

Порівняльні допуски в різних застосуваннях

Різні галузі промисловості встановлюють різні вимоги щодо допуску залежно від передбачуваного застосування. Наприклад, під час лиття під тиском електромобілів часто потрібні жорсткіші допуски, щоб забезпечити сумісність між електронними корпусами чи компонентами керування температурою. З іншого боку, лиття під тиском машин може допускати дещо ширші допуски, якщо деталі підлягають вторинній механічній обробці або коригуванням складання. У наведеній нижче таблиці підсумовуються загальні діапазони точності розмірів, які спостерігаються в різних застосуваннях лиття свинцю під тиском.

| Поле застосування | Типовий допуск на розміри | Шорсткість поверхні (Ra) | Вимога до обробки |

|---|---|---|---|

| Лиття під тиском електромобілів | ±0,05 мм - ±0,08 мм | 0,8 – 1,2 мкм | Часто вимагає полірування або анодування |

| Лиття під тиском знарядь лову | ±0,06 мм - ±0,1 мм | 1,0 – 1,6 мкм | Епізодичне гальванічне покриття для захисту від корозії |

| Лиття під тиском машин | ±0,08 мм - ±0,15 мм | 1,6 – 3,2 мкм | Механічна обробка або покриття на основі використання |

Оптимізація процесу та методи вимірювання

Досягнення та підтримання точності розмірів вимагає точного вимірювання та контролю якості. Координатно-вимірювальні машини (CMM) і системи лазерного сканування широко використовуються для перевірки стабільності розмірів литих під тиском деталей. Ці системи дозволяють безконтактно вимірювати складну геометрію, гарантуючи, що відхилення від моделі проекту залишаються в допустимих межах. Методи статистичного контролю процесу (SPC) також застосовуються на виробничих лініях лиття під тиском для моніторингу тенденцій у розмірах деталей і раннього виявлення потенційних відхилень процесу. Інтеграція цифрових інструментів вимірювання з системами управління виробництвом дозволяє вносити корекції в режимі реального часу, зменшувати кількість браку та підтримувати постійну якість.

Вплив складу сплаву на точність

Сплави на основі свинцю мають особливі властивості, які роблять їх придатними для точного лиття під тиском. Наявність олова і сурми підвищує міцність і зносостійкість, зберігаючи хорошу текучість. Склад сплаву визначає швидкість усадки виливка, що безпосередньо впливає на точність розмірів. При використанні в лиття під тиском електромобіля , контроль сплаву стає особливо важливим, оскільки деталі часто вимагають жорстких допусків для ущільнення та розсіювання тепла. Подібним чином, для лиття під тиском знарядь лову виграють сплави з меншою усадкою для забезпечення точного підгонки рухомих компонентів, тоді як для лиття під тиском обладнання використовуються сплави, які збалансовують механічну міцність і легкість лиття.

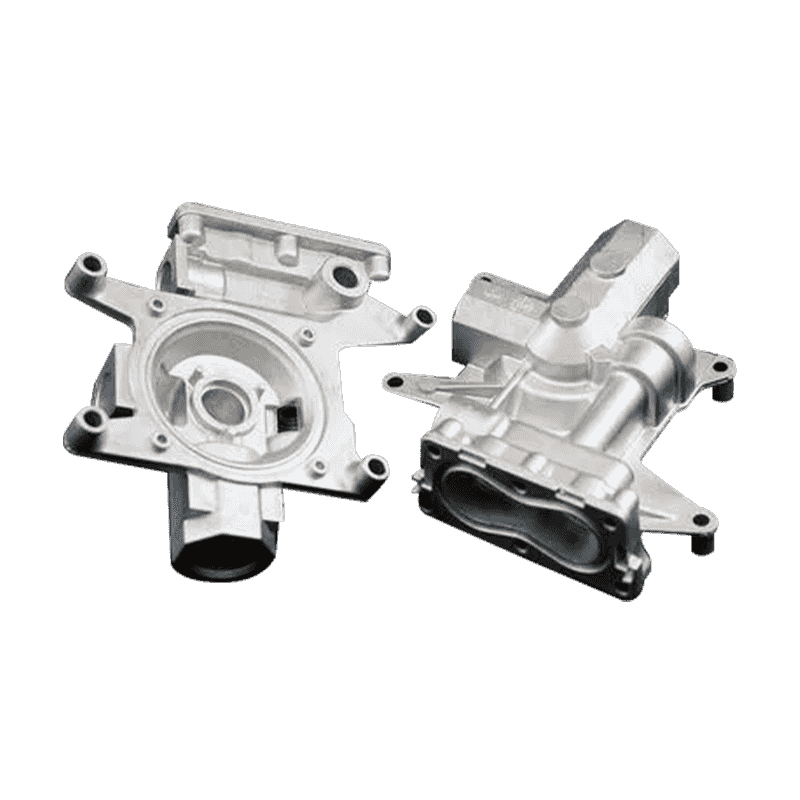

Конструкція матриці та її роль у досягненні точності

Конструкція матриці відіграє вирішальну роль у визначенні кінцевих розмірів відливки. Такі елементи, як розділові лінії, розташування виштовхувальних штифтів і канали охолодження, повинні бути ретельно розроблені, щоб зменшити концентрацію напруги та викривлення. Рівномірний контроль температури в матриці забезпечує рівномірне охолодження розплавленого свинцю, запобігаючи локальній усадці або деформації. У просунутих додатках, як машини для лиття під тиском , моделювання за допомогою комп’ютерного проектування (CAE) використовується для прогнозування потоку металу та поведінки затвердіння, оптимізації структури матриці перед початком виробництва. Ці конструктивні міркування значно сприяють досягненню надійної точності та високоякісної обробки поверхні.

Поліпшення обробки поверхні шляхом подальшої обробки

Процеси післяобробки, такі як полірування, дробеструйна обробка та покриття, зазвичай використовуються для покращення якості поверхні свинцевих литих компонентів. Ці процеси не тільки покращують зовнішній вигляд, але й зменшують пористість поверхні, покращуючи стійкість до корозії та адгезію фарби. Наприклад, деталі для лиття під тиском електромобілів можуть бути покриті порошковою фарбою для захисту від впливу навколишнього середовища, тоді як компоненти для лиття під тиском рибальського спорядження часто покриваються нікелем, щоб протистояти корозії у солоній воді. Вироби машинного лиття під тиском також можуть піддаватися механічній обробці для покращення гладкості поверхні для складання або герметизації. Поєднання точного лиття та ефективної обробки гарантує, що кожна частина відповідає як функціональним, так і естетичним очікуванням.

Стабільність розмірів в умовах експлуатації

Після виробництва стабільність розмірів залишається важливою мірою, особливо для деталей, які піддаються температурним коливанням або механічним навантаженням. Литі під тиском свинцеві компоненти зазвичай виявляють добру стабільність завдяки стійкості матеріалу до теплового розширення. Однак надмірний вплив тепла під час роботи може спричинити незначну деформацію, якщо склад сплаву або процес термічної обробки є невідповідними. Під час лиття під тиском для електромобілів термічна стабільність має вирішальне значення для корпусів акумуляторів і електронних корпусів. Подібним чином компоненти для лиття під тиском рибальського снасті повинні зберігати стабільність розмірів, щоб забезпечити безперебійну роботу за змінних температур води. Підтримка стабільних умов виробництва під час лиття під тиском сприяє мінімізації таких коливань.

Порівняння між литтям під тиском свинцю та іншими методами лиття металу

Свинцеве лиття під тиском часто порівнюють з алюмінієвим і цинковим литтям з точки зору точності та обробки. У той час як алюмінієві сплави легші та зазвичай використовуються для лиття під тиском електромобілів, свинець забезпечує кращу повторюваність розмірів завдяки низькій температурі плавлення та хорошим характеристикам текучості. З іншого боку, лиття під тиском цинку забезпечує подібну обробку поверхні, але вимагає більшого тиску лиття. У наведеній нижче таблиці представлено загальне порівняння цих матеріалів щодо точності розмірів і якості поверхні.

| Тип матеріалу | Точка плавлення (°C) | Допуск на розміри (мм) | Шорсткість поверхні (Ra мкм) | Типове застосування |

|---|---|---|---|---|

| Свинцевий сплав | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Лиття під тиском знарядь лову, обладнання для лиття під тиском |

| Алюмінієвий сплав | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Лиття під тиском електромобілів |

| Цинковий сплав | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Споживчі товари, комплектуючі |

Практика перевірки та контролю якості

Методи перевірки для забезпечення точності розмірів і якості поверхні включають візуальний огляд, вимірювання розмірів і перевірку шорсткості поверхні. Методи неруйнівного контролю (NDT), такі як рентгенівський і ультразвуковий контроль, можуть виявити внутрішні дефекти, які можуть вплинути на стабільність і точність. Для високоцінних компонентів, які використовуються для лиття під тиском електромобілів, групи контролю якості виконують всебічне картографування розмірів, щоб гарантувати, що всі деталі відповідають суворим допускам. Регулярний моніторинг зносу інструменту, температури матриці та параметрів впорскування гарантує, що стабільна точність зберігається протягом тривалого часу. Впровадження цих стандартів перевірки підтримує довгострокову надійність і зменшує відходи.

Стабільність і повторюваність процесу

Здатність відтворювати ідентичні деталі протягом кількох виробничих циклів визначає стабільність процесу лиття свинцю під тиском. Автоматичні системи з програмованим контролем гарантують, що такі параметри, як швидкість впорскування, тиск і температура, залишаються в установлених межах. Системи моніторингу та зворотного зв’язку в реальному часі ще більше підвищують повторюваність процесу. Ця узгодженість має важливе значення в таких галузях, як лиття машин під тиском, де деталі повинні з’єднуватися з мінімальними варіаціями. Стабільні виробничі умови також зменшують частоту повторних робіт, допомагаючи виробникам досягти передбачуваних витрат і термінів без шкоди для точності чи якості поверхні.

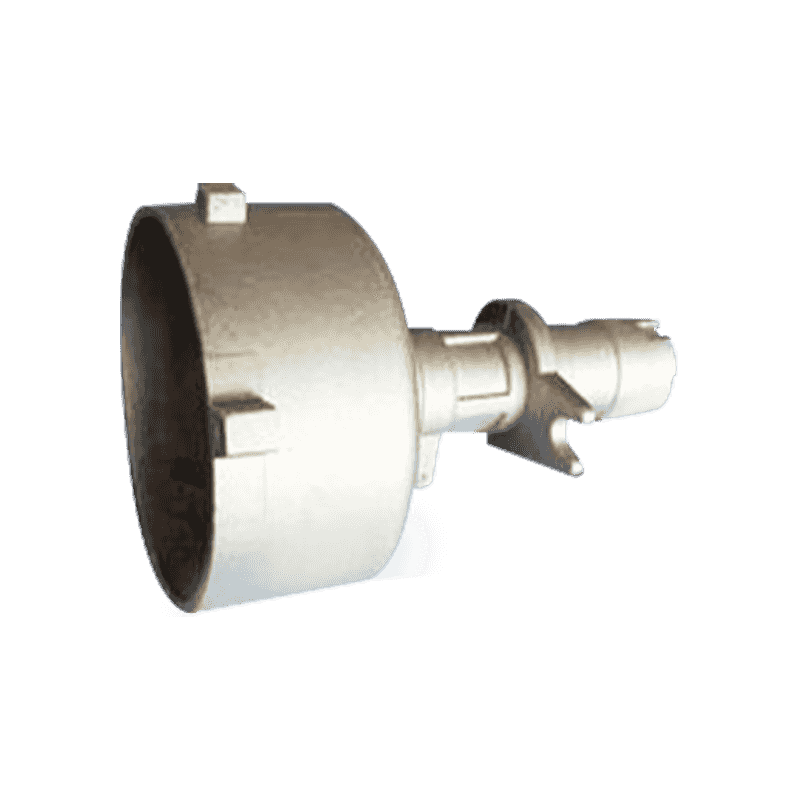

Застосування, що вимагають високої точності та гладкості

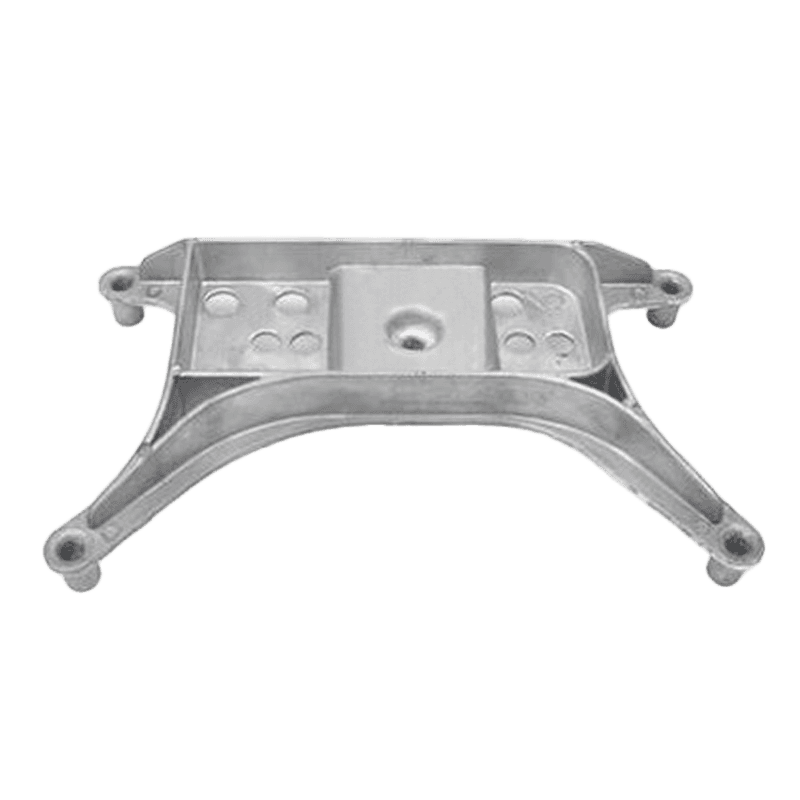

Лиття свинцю під тиском широко використовується в галузях, де потрібна висока консистенція розмірів і гладка текстура поверхні. Компоненти лиття під тиском електромобілів виграють від цієї технології через потребу в точності корпусів електроніки та корпусів акумуляторів. Рибальське знаряддя для лиття під тиском вимагає точного підгонки, щоб забезпечити механічну ефективність і довговічність під навантаженням. Застосування для лиття під тиском машин включає корпуси, шестерні та клапани, де точні розміри та низька шорсткість поверхні покращують продуктивність та ефективність складання. Ці програми демонструють, як лиття свинцю під тиском відповідає різноманітним промисловим вимогам завдяки точності та послідовності.

Інтеграція обробки з ЧПУ в процеси обробки

Щоб ще більше підвищити точність розмірів, свинцеві литі компоненти часто піддаються механічній обробці з ЧПУ як допоміжний процес. Обробка з ЧПУ дозволяє вдосконалювати поверхні та контролювати допуски за межами процесу лиття. Ця інтеграція особливо поширена під час лиття під тиском електромобілів і машин, де потрібні складні геометрії та важливі функції вирівнювання. Поєднання лиття під тиском і обробки з ЧПУ забезпечує як економічну ефективність, так і високу точність розмірів, що відповідає постійним вимогам сучасних виробничих секторів.

Майбутні тенденції в контролі розмірів і якості поверхні

Майбутнє лиття свинцю під тиском — за цифровим виробництвом і автоматизацією. Такі технології, як 3D-сканування форми, прогнозне моделювання та контроль якості на основі штучного інтелекту, покращують здатність прогнозувати та контролювати відхилення. Покращені матеріали та покриття також подовжують термін служби прес-форм, зберігаючи консистенцію поверхні протягом тривалого виробництва. Оскільки такі галузі, як лиття під тиском для електромобілів і лиття під тиском для рибальських снастей, продовжують розвиватися, акцент на точності та екологічній ефективності сприятиме подальшим інноваціям у технології лиття свинцю під тиском і системах виробництва.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.