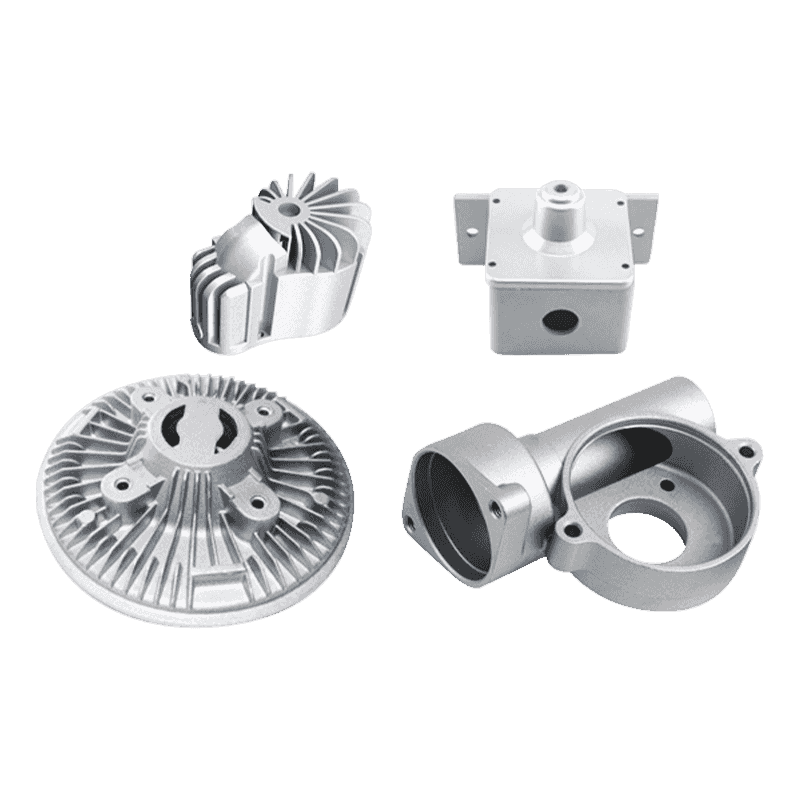

Як можна обертати автомобільні запчастини з цинковим сплавом, автоматичні деталі мінімізувати витрати без шкоди для якості?

21-11-2024 Мінімізація витрат без шкоди для якості АВТОРНІ ЧАСТИНИ Цинк-сплав передбачає кілька стратегічних підходів у процесі виробництва.

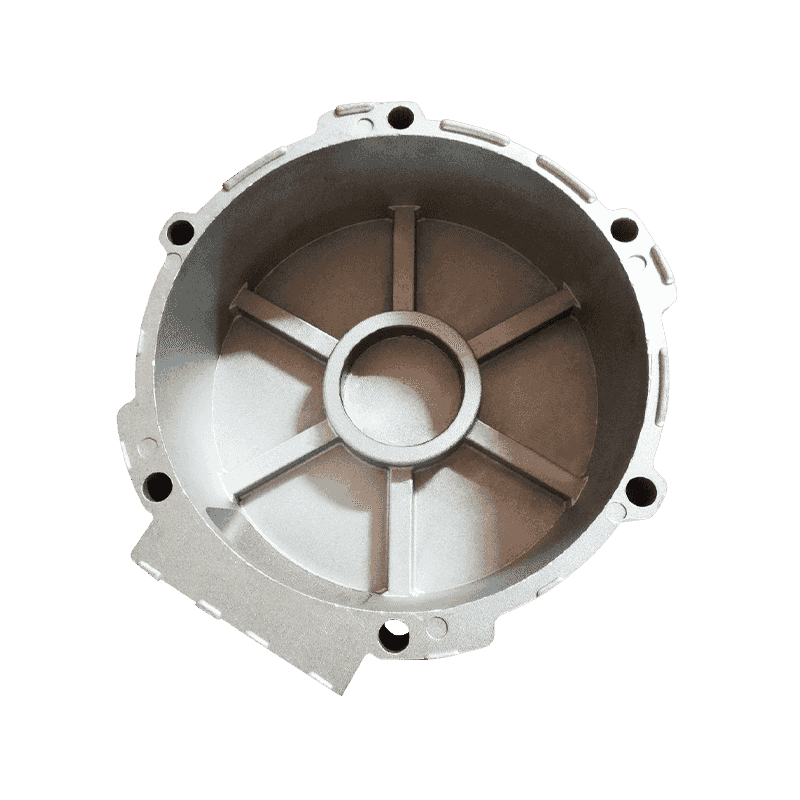

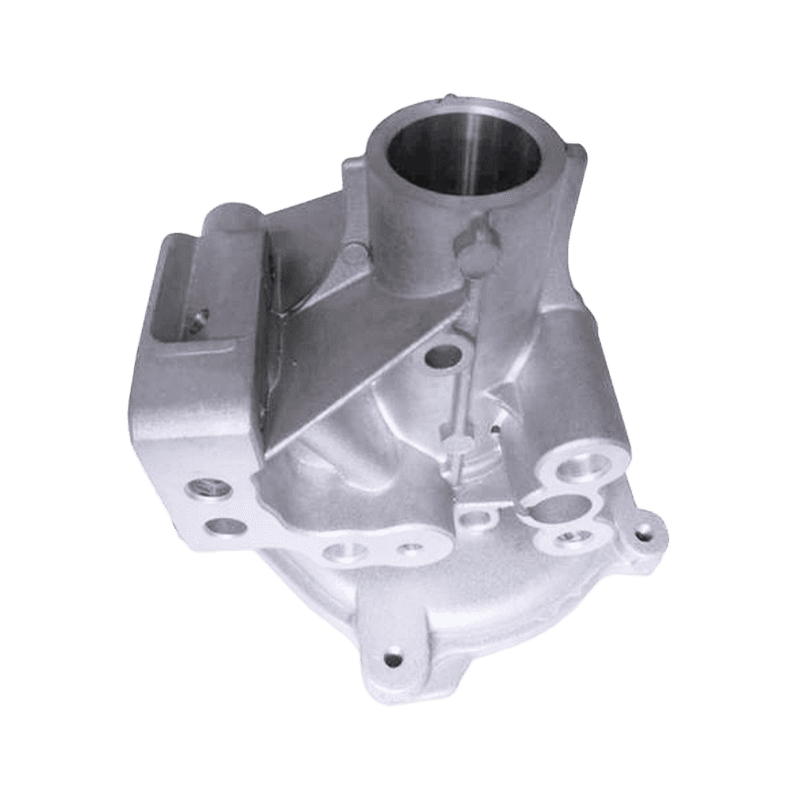

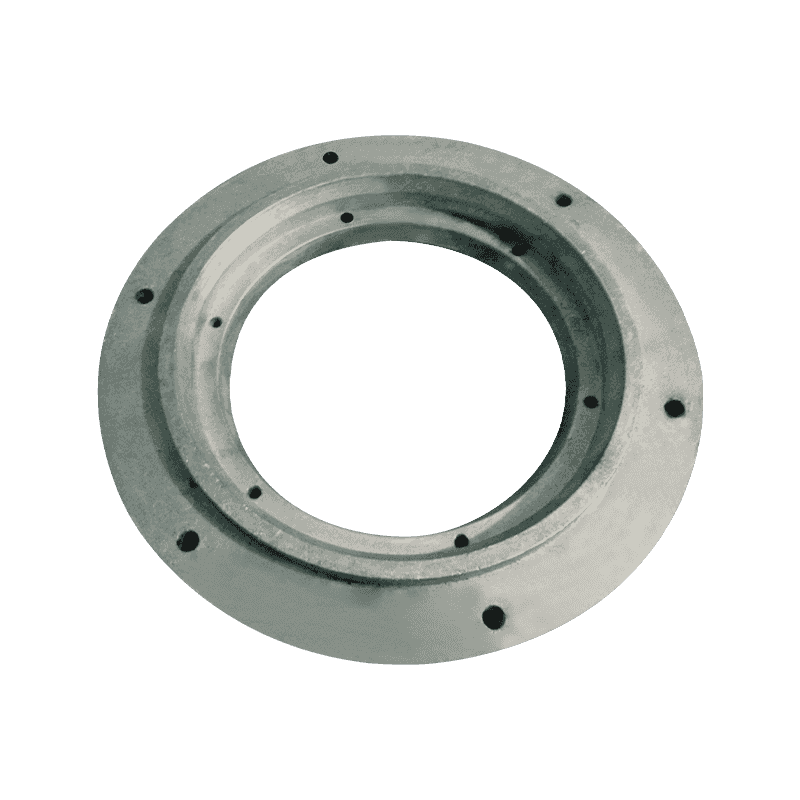

Дизайн для виготовлення: Забезпечення оптимізації дизайну автозапчастин для процесу відсікання може зменшити матеріальні відходи, спростити інструментарій та мінімізувати роботу після обробки. Використання простих геометрії, мінімізація підрізів та уникнення складних особливостей може знизити витрати на виробництво. Дизайн стіни: сплави цинку можуть досягти хорошої сили навіть при тонших стінах. Проектування деталей з тоншими стінами може зменшити використання матеріалів та вагу, знижуючи як матеріальні витрати, так і споживання енергії під час процесу штампів.

Консолідація частин: Поєднання декількох компонентів в одну частину штампу може усунути потребу в додаткових процесах складання, зменшення витрат на робочу силу та матеріал. Використання стандартних інструментів: Використання стандартних штампів та форм, а не спеціальних інструментів може зменшити початкові витрати на налаштування, особливо для виробництва великого обсягу.

Оптимізація складу сплаву: Хоча цинкові сплави пропонують відмінні продуктивність, незначні зміни складу сплаву (наприклад, використання сплавів з нижчими рівнями дорогих елементів) може зменшити матеріальні витрати. Однак це потрібно зробити ретельно, щоб уникнути компрометації сили, корозійної стійкості або інших істотних властивостей.

Матеріал для переробки брухту: переробка сплаву цинкового сплаву, що утворюється під час процесу штампу, може знизити вартість сировини. Реалізація ефективної системи управління брухтом допомагає мінімізувати відходи та знизити потребу в закупівлях свіжих сплавів. Матеріальна пошук: Купівля цинкових сплавів у оптові або від економічно ефективних постачальників може зменшити матеріальні витрати на частину. Забезпечення надійної та економічно вигідної ланцюга поставок для сировини також сприяє економії витрат.

Покращення процесу відсікання штампів: вдосконалення процесу відсікання може підвищити ефективність. Використання більш точного контролю температури, оптимізація часу охолодження та використання передових технологій, таких як вакуумна штамп, може покращити якість деталей, зменшити дефекти та збільшити загальний вихід.

Скорочення часу циклу: Скорочення часу, необхідного для відливу кожної частини, може збільшити пропускну здатність виробництва та знизити витрати на оплату праці. Цього можна досягти за допомогою кращих елементів управління процесами, більш швидких методів охолодження та оптимізованих налаштувань машин. Автомотом, що здійснюють після відсічення: Автоматизація обробних процесів, таких як обрізка, очищення або обробка поверхні, може знизити витрати на оплату праці та зменшити помилки, які можуть призвести до переробки або зняття.

Оптимізація терміну експлуатації інструментів: Розширення терміну експлуатації форм та інструментів може зменшити частоту та вартість заміни або ремонту цвілі. Цього можна досягти, вибравши правильні матеріали інструменту, належним чином підтримувавши форми та оптимізуючи процес відкладення штампу, щоб мінімізувати знос.

Матеріали з низькою вартістю форми: Використання економічно вигідних матеріалів для форм, які все ще є досить міцними для необхідних виробничих пробіжок, може зменшити витрати на інструментарію. Крім того, деякі виробники досліджують модульні системи інструментів, де компоненти форми можуть бути замінені індивідуально за потребою, а не на всю цвіль. Оптимізація охолодження цвілі та опалення: належним чином управління охолодженням та опаленням циклів форми може забезпечити високоякісне відливу без зайвого використання енергії, що може заощадити в витратах на час і енергії.

Методи виробництва худорлявого виробництва: впровадження принципів виробництва худорлявого виробництва допомагає мінімізувати відходи, зменшити надлишок запасів та впорядкувати виробництво. Такі методи, як товарний запас, картографування потоку цінностей та постійне вдосконалення, можуть визначити та усунути неефективність протягом усього виробничого процесу. Редетування швидкості брухту: Поліпшення послідовності та точності процесу відмивання, можуть знизити частоту дефектних деталей, що, в свою чергу, знижує відходи та потребу в переробці. Цього можна досягти, інвестуючи в кращу калібрування машин, моніторинг процесів та заходи контролю якості.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.