Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

ДетальнішеОсновні частини лампи цинкового сплаву

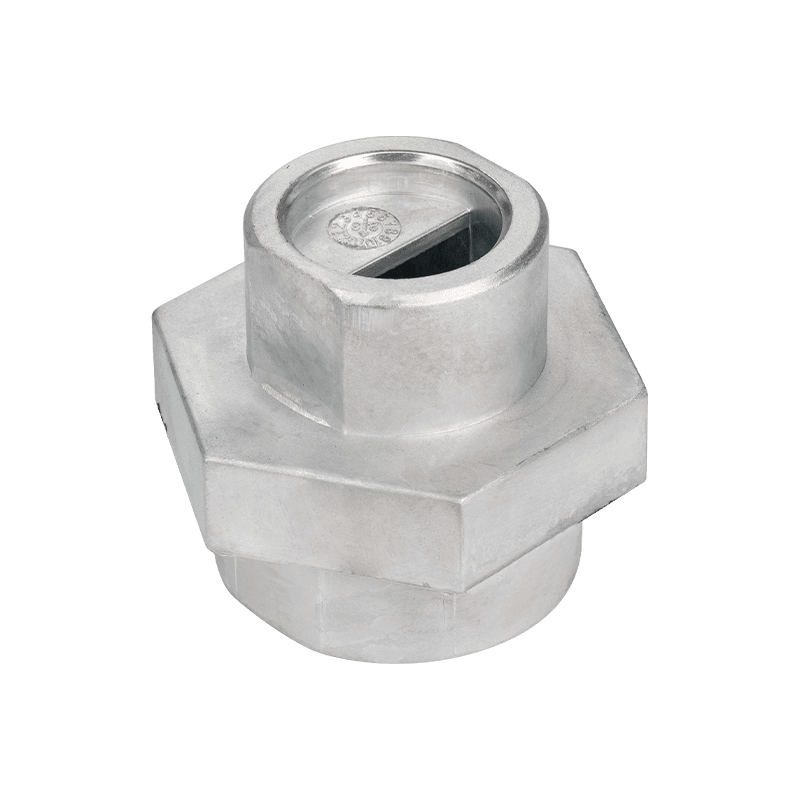

У освітлювальній галузі компоненти світильників є важливою частиною світильників. Переваги компонентів Lampshade цинкового сплаву роблять його кращим матеріалом у освітлювальній галузі. Його висока міцність та корозійна стійкість дозволяють використовувати частини світильників протягом тривалого часу, не легко пошкоджуючи, тим самим продовжуючи термін служби лампи. Крім того, естетика частин ламп -сплаву цинку також додає відчуття моди та мистецтва лампам, змушуючи лампи відігравати більш важливу роль у оздобленні внутрішніх справ.

У сфері оздоблення будинку та дизайну інтер'єру частини Lampshade з цинковим сплавом відіграють важливу роль. Його корозійна стійкість та естетика дозволяють частинам світильників тривалий час залишатися в домашньому середовищі і не легко впливають на вологу, високу температуру та хімічні речовини. У той же час, різноманітність дизайнерських компонентів із цинковим сплавом може також задовольнити потреби різних домашніх стилів, додаючи унікальний шарм дизайну інтер'єру.

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

Структурні особливості та функції машин для лиття штампу для виготовлення Основні частини лампи цинкового сплаву

1. Машини для лиття штампу в основному поділяються на дві категорії: машини для лиття гарячої камери та машини для лиття холодної камери. Двоє відрізняються за структурою та функцією, але обидва використовуються для заповнення розплавленого металу в порожнину форми з високим тиском і високою швидкістю, і затвердіють його на лиття.

Машина з лиття гарячої камери: машина для лиття гарячої камери інтегрована з тигель, а камера під тиском безпосередньо занурена в розплавлений метал. Ця конструкція дозволяє розплавленому металу швидко та стабільно подавати до системи лиття штампу. Машини для лиття гарячої камери зазвичай використовуються для металів з низькими темами плавлення, такими як цинк, олово та свинець. Основні його структури включають тиглі, горщики з матеріалів, системи насадки, деталі впорскування та голови молота. Коли піднімається ін'єкційний удар, розплавлений метал у тиглі потрапляє в камеру тиску матеріалу каструлю через вхід матеріалу. Після закриття форми голову молота натискають вниз, а розплавлений метал заповнюється з головки насадки вздовж каналу в порожнину форми для лиття штампу, щоб затвердіти та утворити, завершуючи цикл лиття штампу.

Холодна камера лиття штампу: Камера з лиття штампу з кастингової машини холодної камери відокремлюється від тигель. Під час лиття штампу рідкий метал вивозять з тиглі печі або утримуючої печі і виливають у кастингову камеру для лиття штампу. Ця конструкція дозволяє машині з лиття холодної камери задовольнити потреби в листі штампу різних кольорових кольорів та чорних металів, таких як алюміній, магній, мідь тощо. Структура холодної камери для лиття штампу є більш складною, включаючи стовпчику, рамку, систему впорскування, гідравлічну систему, електричну систему, систему мастильної системи, систему охолодження та систему захисту безпеки.

2. Структурні особливості кастингової машини

Високопродуктивна гідравлічна система: машина для лиття штампу використовує високоефективну гідравлічну систему для управління різними рухами та операціями машин, забезпечуючи необхідну силу та точність для затискання, впорскування та викидів. Гідравлічний механізм затискання подвійного перемикання є одним із основних компонентів машини для лиття холодної камери. Через систему перемикаючого стрижня тяга затискаючого гідравлічного циліндра можна посилити на 16-26 разів, тим самим зменшуючи споживання масла високого тиску, зменшуючи діаметр затискаючого гідравлічного циліндра та потужності насоса. Гідравлічна система також може регулювати силу викиду, швидкість викиду та час викиду гідравлічного циліндра, щоб переконатися, що кастинг плавно викидається з форми.

Система точності впорскування: Система впорскування є ключовою частиною машини для лиття штампу, що відповідає за введення розплавленого металу в порожнину форми з високим тиском і високою швидкістю. Під час стадії введення розплавлений метал примушується в порожнину форми, щоб заповнити весь простір і отримати форму форми. Цей процес вимагає точного контролю потоку металу та тиску для досягнення необхідного розміру деталі та покриття поверхні. Системи ін'єкційних машин для лиття гарячої камери та машин для лиття холодної камери мають власні характеристики, але обидва мають ефективні та стабільні показники.

Система вдосконаленого управління: машина для лиття штампу оснащена розширеними системами управління та датчиками для моніторингу та регулювання параметрів процесу в режимі реального часу. Ці системи можуть оптимізувати умови виробництва, виявляти та виправляти будь -які відхилення або дефекти та забезпечити стабільність та надійність виробничого процесу. Регулюючи такі параметри, як сила впорскування, швидкість впорскування, час заповнення, час відкриття цвілі, температура заливки та температура цвілі, якість та ефективність виробництва виливків можуть бути ще більше покращені.

Дизайн гнучкої цвілі: Дизайн машини для штампу враховує різноманітність та гнучкість форми. Холодна машина для вимивання камери, як правило, має два положення, що виливається, ексцентричні та центральні, які можна вибрати при проектуванні форми з штампами. Механізм регулювання цвілі дозволяє регулювати товщину форми в певному діапазоні, щоб адаптуватися до штамп-форми різного розміру. Ця гнучкість дозволяє машині з штампами виробляти виливки різних форм і розмірів для задоволення різних потреб на ринку.

Хороша система захисту від безпеки: машина з штампами повинна протистояти екстремальних умовах, таких як високий тиск та висока температура під час роботи, тому система захисту безпеки має вирішальне значення. Машина з штампами оснащена різноманітними пристроями захисту від безпеки, такими як захисні покриття, захисні двері, кнопки аварійної зупинки тощо, щоб забезпечити безпеку операторів. Машина з штампами також має автоматичні функції захисту, такі як захист перевантаження та захист перегріву, щоб запобігти пошкодженню обладнання в ненормальних умовах.

3. Функції машин для каліки

Ефективне виробництво: машини для клопотання можуть досягти швидкого та ефективного виробництва. Його високошвидкісна система впорскування високого тиску може за короткий час заповнити розплавлений метал у порожнину форми і швидко затвердіє його на лиття. Цей ефективний метод виробництва робить машини для кістерів ідеальним вибором для масового виробництва металевих деталей.

Високоточна обробка: машини для клопоту можуть виробляти металеві деталі з високою точністю та плавними поверхнями. Точно контролюючи металевий потік і тиск, машини для кістерів можуть забезпечити, щоб розмірна точність та обробка поверхні виливків відповідали вимогам проектування.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.