Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

ДетальнішеЕлектронні частини цинкового сплаву

Електронні частини сплаву цинку-це електронні компоненти, виготовлені з високоякісних матеріалів з цинковим сплавом з відмінною провідністю, корозійною стійкістю та механічною міцністю. Він широко використовується в споживчій електроніці, комп'ютерах, комунікаційному обладнанні, автомобільній електроніці, промисловому автоматизації та інших галузях.

Матеріали цинкових сплавів мають чудову провідність, яка може ефективно зменшити втрату струму та підвищити ефективність роботи електронного обладнання. Порівняно з іншими матеріалами, сплав цинку може краще провести струм та забезпечити стабільну роботу електронного обладнання.

Висока міцність і твердість сплаву цинку також є однією з його переваг. Він може протистояти більшому механічному напрузі, гарантуючи, що електронні компоненти не легко пошкоджені під час тривалого використання. Це дозволяє електронним компонентам цинкового сплаву підтримувати стабільні показники та продовжити термін служби в різних суворих робочих умовах.

Крім того, сплав цинку також має хороші показники обробки. Легко вирізати, штамп і ін'єкційну форму, що зручно для виробництва електронних компонентів різної форми та розмірів. Це дозволяє виробникам гнучко розробляти та виготовляти електронні компоненти сплаву цинкового сплаву відповідно до різних потреб для задоволення різноманітних потреб ринку.

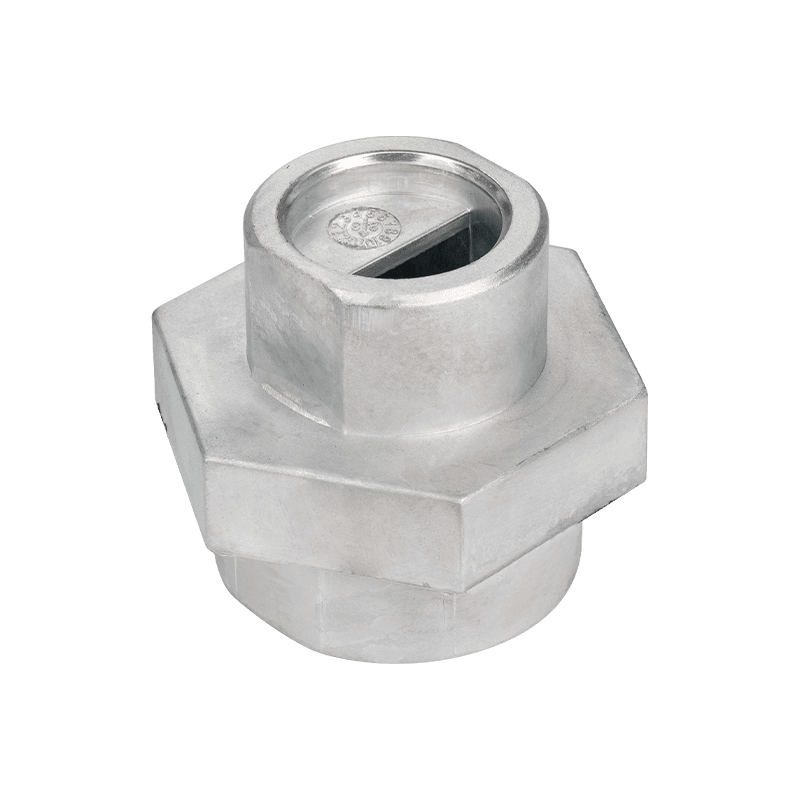

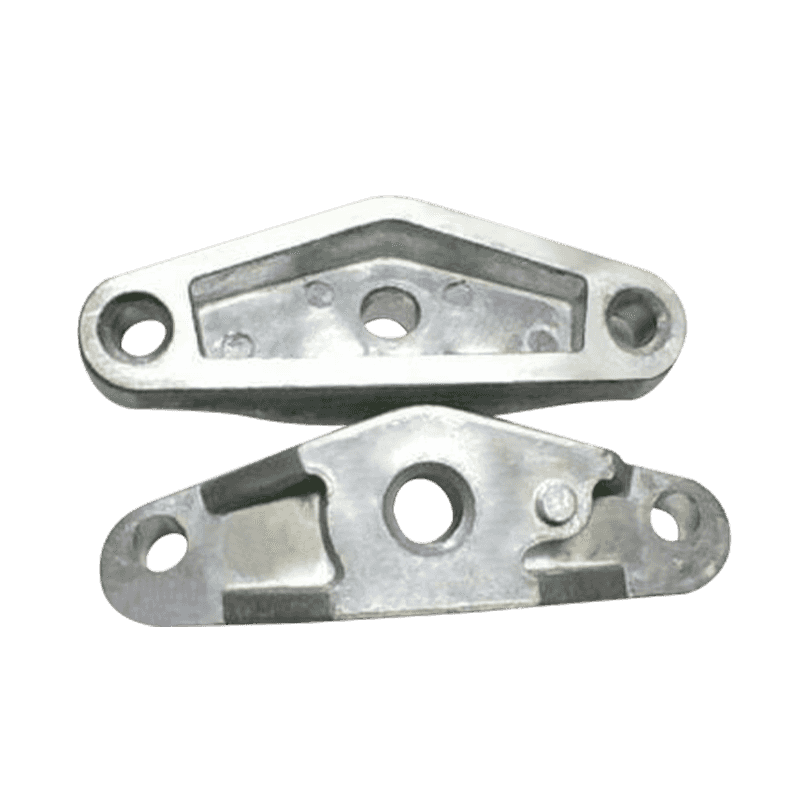

Фурнітура силового інструменту цинк -сплаву

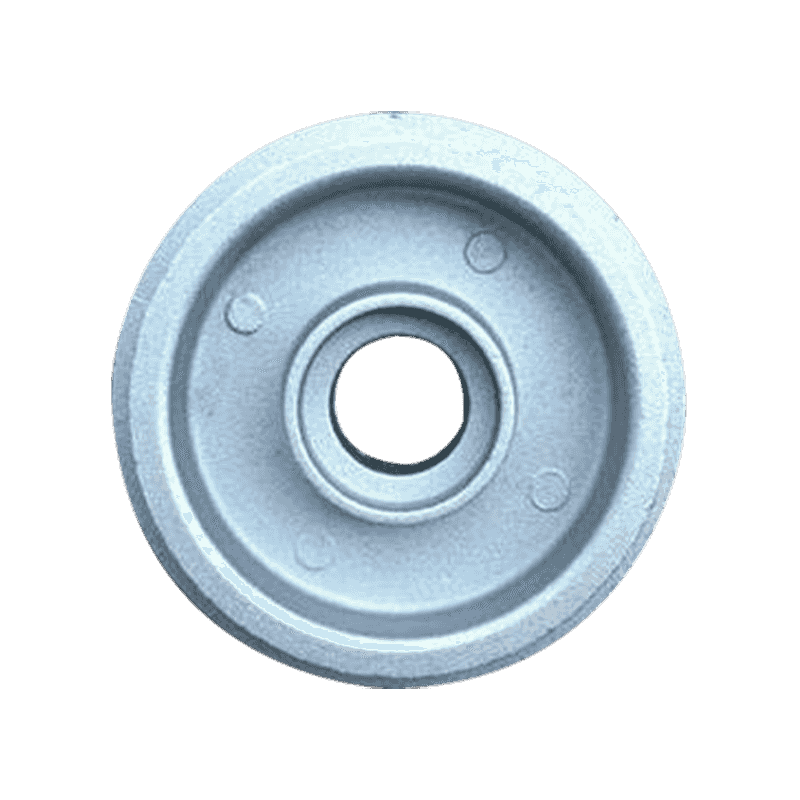

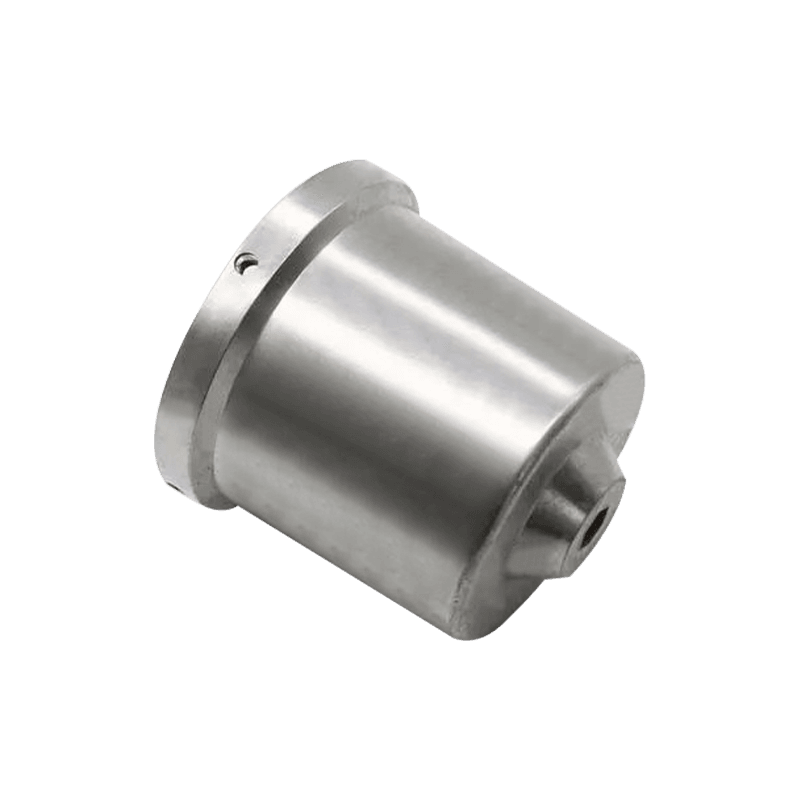

Роз'єм електронного продукту цинкового сплаву

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

Електронні продукти цинкового сплаву

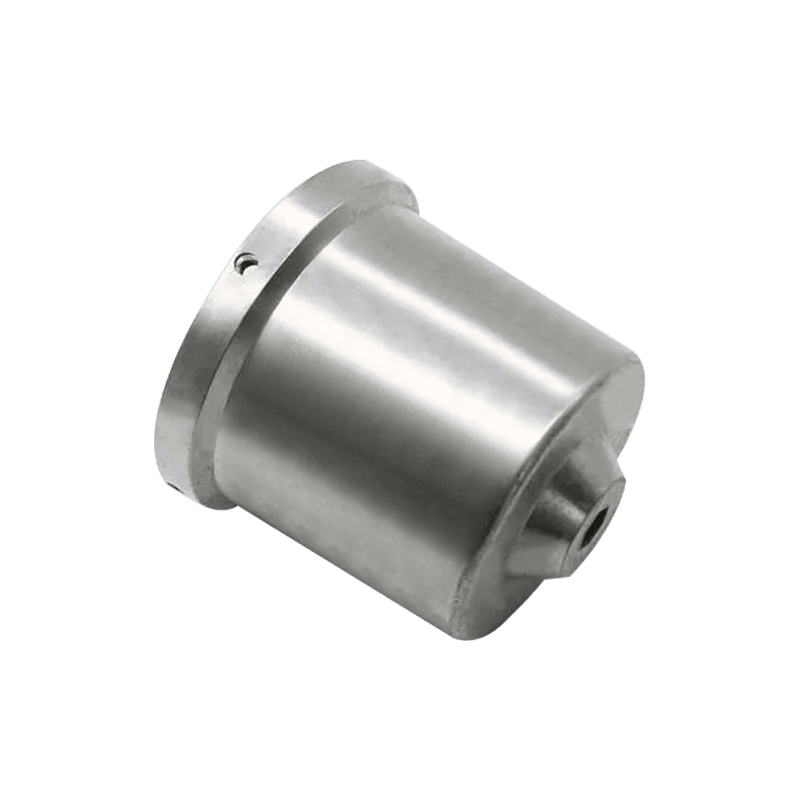

Роз'єм електронного продукту з алюмінієвого сплаву

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

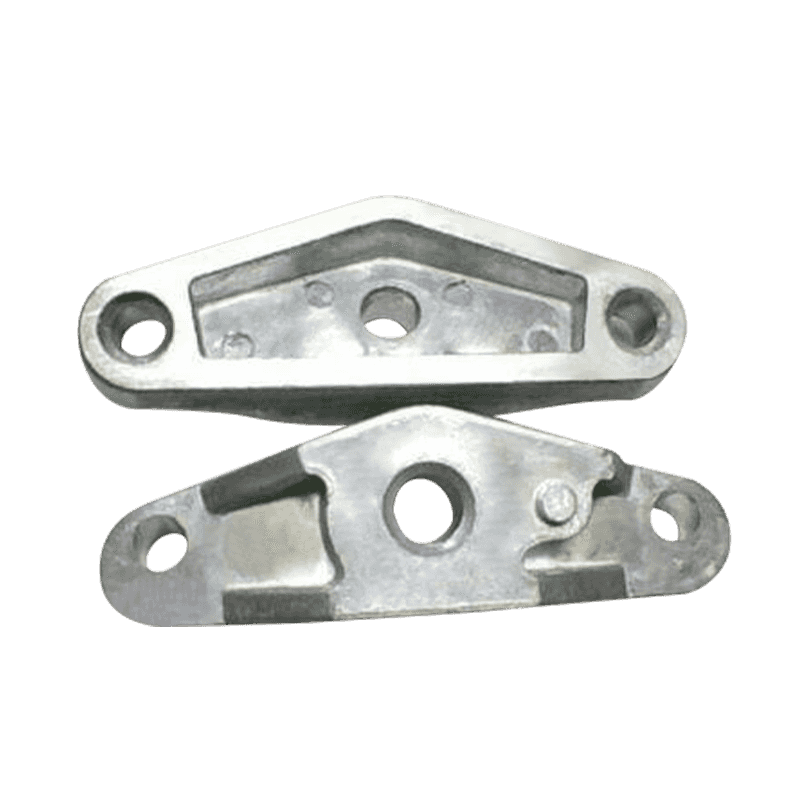

Електронні продукти цинкового сплаву

Алюмінієвий сплав електронний роз'єм продукту

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

Як забезпечити високу точність та консистенцію продукції під час виробництва електронних деталей із гріть електронні деталі?

У виробничому процесі Електронні частини цинкового сплаву , забезпечення високої точності та узгодженості продукції є нашим головним пріоритетом як професійний виробник. Це безпосередньо впливає на продуктивність та надійність кінцевого продукту, а також є ключовим фактором для вибору клієнтів. Ми суворо вибираємо сировину з високою чистотою сплаву цинку, яка проходить суворий аналіз складу та тести на фізичні властивості, щоб забезпечити відповідність виробничому вимогам. Матеріали з високою чистотою можуть забезпечити стабільні характеристики плинності та затвердіння під час процесу відсікання, зменшити вплив домішок на якість продукції та, таким чином, покращити точність та послідовність кінцевого продукту.

Дизайн та виробництво цвілі - основа для забезпечення високої точності. Ми використовуємо вдосконалене програмне забезпечення CAD/CAM для дизайну цвілі в поєднанні з моделюванням аналізу для прогнозування та оптимізації процесів потоку металів та охолодження та уникнення потенційних проблем у дизайні цвілі. Під час виготовлення цвілі ми використовуємо високоточні верстаті з ЧПУ та точну технологію обробки, щоб забезпечити розмірну точність та якість поверхні форми. Перед тим, як у виробництві створено форму, конструкція форми додатково оптимізується за допомогою пробних форм та коригувань, щоб забезпечити стабільність роботи у виробництві.

Контроль параметрів процесу штампування є важливою частиною досягнення високої точності та послідовності. Ми використовуємо вдосконалене обладнання для каліки штампу, оснащене точними системами температури, тиску та контролю часу. Під час виробничого процесу температура розплаву сплаву суворо контролюється, щоб забезпечити, щоб він відбивався в оптимальному діапазоні температури; У той же час, швидкість та тиск впорскування оптимізуються для забезпечення рівномірного потоку металів та зменшення дефектів, таких як пори та холодні закриття. Ми також використовуємо систему моніторингу в режимі реального часу для відстеження та запису параметрів процесу кожного циклу штампування, щоб забезпечити стабільність та узгодженість виробничого процесу.

Огляд якості - це остання гарантія для забезпечення високої точності та узгодженості продукції. Ми проводимо багаторазові перевірки якості під час виробничого процесу та після завершення продукту, включаючи розмірне вимірювання, перевірку поверхні та тестування фізичних властивостей. Використовуйте високоточній трикоординатну вимірювальну машину, щоб оглянути ключові розміри продукту, щоб переконатися, що він відповідає вимогам проектування; Використовуйте обладнання для оптичного огляду високої роздільної здатності для проведення всебічного огляду поверхневих дефектів продукту; і перевірити міцність і твердість продукту за допомогою механічного тестування властивостей. Кожен процес інспекції суворо проводиться відповідно до системи управління якістю ISO, щоб забезпечити, щоб кожна партія продуктів відповідала високим стандартам вимог до якості.

Для постійного підвищення точності та послідовності продуктів ми також активно займаємось технологічними інноваціями та вдосконаленням процесів. Завдяки співпраці з науковими науково -дослідними установами та експертами галузі, ми вивчаємо та застосовуємо нові матеріали, нові процеси та нове обладнання для подальшого оптимізації виробничого процесу. Ми також створили повну систему підготовки працівників, регулярно проводять підготовку навичок та вдосконалення процесів, щоб забезпечити, щоб усі працівники завжди освоїли новітні технології та стандарти процесів.

Завдяки вищезазначеним заходам контролю та оптимізації ми можемо забезпечити високу точність та послідовність електронних частин сплаву цинку. Це не тільки підвищує продуктивність та надійність продукту, але й підвищує довіру та задоволення клієнтів. У майбутньому розвитку ми продовжуватимемо бути прихильними до технологічних інновацій та покращення якості, щоб забезпечити клієнтам кращі рішення електронних деталей із цинковим сплавом.

Які процеси обробки поверхні для електронних частин сплаву цинк -сплаву та як забезпечити його довговічність та естетику?

У виробництві Електронні частини цинкового сплаву , процес обробки поверхні має життєво важливий вплив на довговічність та естетику продукту. Як професійний виробник, ми використовуємо різноманітні технології обробки поверхневих технологій, включаючи електроплізацію, обприскування та чищення, щоб задовольнити потреби різних клієнтів та забезпечити добре, щоб деталі працювали в різних умовах додатків. Далі наведено детальне обговорення цих процесів обробки поверхні та їх покращення продуктивності продукту.

Електроплідування - це звичайний і важливий метод обробки поверхні. Він осаджує металеве покриття, наприклад, нікель, хрому, золото тощо на поверхні частин цинкового сплаву, щоб покращити резистентність до корозії та твердість частин. Процес електроплізації не тільки підсилює фізичні властивості деталей, але й надає їм високого блиску та відмінного вигляду. Під час процесу електроплізації ми суворо контролюємо параметри, такі як щільність струму, температура та час, щоб забезпечити товщину та рівномірність покриття. Ми також проводимо попередню обробку, наприклад, очищення та маринування для видалення шарів масла та оксиду на поверхні, щоб забезпечити міцне дотримання покриття. Завдяки високоякісним електричним процесам електронні частини сплаву цинку можуть підтримувати хорошу міцність та красу в суворих умовах.

Процеси розпилення включають порошкове розпилення та розпилення рідини, які підходять для деталей, які потребують конкретних кольорів та текстурних ефектів. Порошкове розпилення використовує електростатичні дії для рівномірного розпилення порошкового покриття на поверхні деталей, а потім утворює тверду плівку покриття після випічки високої температури. Рідка розпилення використовує розпилювальний пістолет для рівномірного розпилення рідкого покриття на поверхні деталей і утворює покриття після природного висихання або випічки. Процес розпилення не тільки забезпечує різноманітні кольорові варіанти, але й може досягти різних текстур поверхні та глянцевих ефектів, регулюючи формулу покриття. Ми проводимо сувору попередню обробку поверхні перед розпиленням, щоб забезпечити сильну адгезію покриття. Під час процесу розпилення параметри обладнання для обприскування точно контролюються для забезпечення рівномірного покриття та уникнення дефектів, таких як провисання та бульбашки. Частини після обприскування не тільки є стійкими до корозії, але й мають відмінні декоративні ефекти, відповідаючи високим вимогам клієнтів щодо зовнішнього вигляду продукту.

Малюнок дроту-це технологія, яка утворює регулярні лінії на поверхні частин за допомогою механічної обробки, щоб збільшити його тривимірне почуття та текстуру. Малюнок дроту часто використовується в електронних частинах високого класу для покращення якості їх зовнішнього вигляду та відчуття. У процесі креслення дроту ми використовуємо обладнання для креслення з високоточним дротом для контролю глибини та відстані ліній, щоб забезпечити послідовне поверхневий ефект кожної частини. Перед кресленням дроту ми очищаємо та відшліфуємо поверхню, щоб видалити будь -які домішки, які можуть вплинути на ефект малювання дроту. Частини після креслення дроту не тільки красиві та щедрі, але й ефективно приховують незначні дефекти поверхні та покращують загальну якість продукту.

Для того, щоб забезпечити ефект процесу обробки поверхні, ми проводимо суворий контроль якості та перевірку за кожним посиланням. Рівномірність, адгезія та зношування поверхневої обробки перевіряються за допомогою мікроскопічного огляду та тестування на фізичну працездатність. Ми також проводимо тести на резистентність до корозії, такі як тести на розпилення солі, щоб переконатися, що оброблені частини не сприйнятливі до корозії та знебарвлення протягом тривалих періодів використання.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.