Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

ДетальнішеМеханічні врівноваження штампування деталей

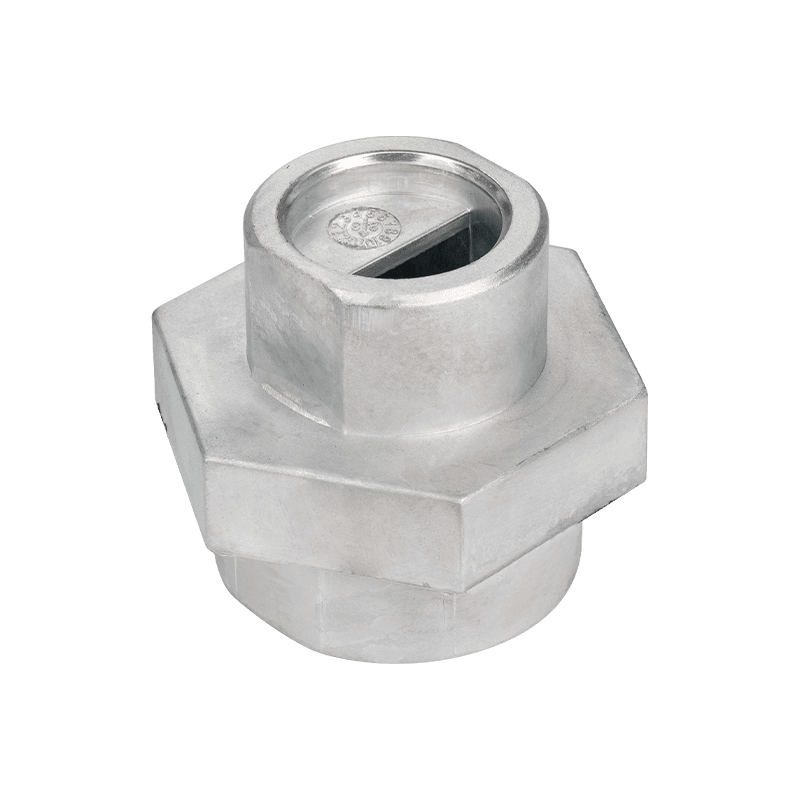

Частини механічного балансування відіграють життєво важливу роль у механічному обладнанні, забезпечуючи необхідний баланс та стабільність. Вони широко використовуються в багатьох галузях, включаючи промислове виробництво, аерокосмічну, автомобільну та енергію.

Основна функція механічних деталей балансування полягає у усуненні дисбалансів у обертовій або вібраційній техніці для забезпечення нормальної роботи обладнання. Дисбаланс може спричинити вібрацію, шум і навіть пошкодження або нещасні випадки обладнання. Механічні балансуючі аксесуари підтримують баланс обладнання під час роботи, додавши або регулюючи ваги. Ці аксесуари зазвичай виготовляються з металевих матеріалів, таких як залізо, сталь та алюміній, щоб забезпечити достатню міцність та довговічність.

Вибираючи та встановлюючи аксесуари механічного балансування, потрібно бути дуже обережним. Різні типи обладнання потребують різних типів балансуючих аксесуарів, щоб забезпечити найкращий ефект балансування. Вибираючи аксесуари, потрібно враховувати такі фактори, як швидкість обертання, навантаження та вібраційна частота обладнання. Крім того, правильна установка також є ключовим фактором для того, щоб врівноважувати аксесуари відігравали ефективну роль. Неправильна установка може призвести до того, що аксесуари стануть вільними або нестабільними, що, в свою чергу, впливає на балансуючий ефект обладнання.

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

Як точно контролювати товщину стінки механічного балансуючого лиття частин, щоб досягти найкращого динамічного ефекту балансування?

У виробничому процесі Механічні врівноваження штампування деталей , точно контролювати товщину стінки лиття є одним із ключових кроків для забезпечення динамічного ефекту балансування. Нерівномірність товщини стінки безпосередньо призведе до зміщення центру маси, що вплине на ефективність балансування під час обертання або руху. Для досягнення найкращого ефекту динамічного балансування виробникам потрібно вжити низки точних заходів.

На етапі проектування вдосконалене програмне забезпечення CAD/CAE слід використовувати для 3D -моделювання та моделювання. Імітуючи розподіл стресу, деформацію та центр масового положення при різній товщині стінки, можна визначити оптимальну схему конструкції товщини стінки. Цей процес вимагає від дизайнерів мати глибокі механічні знання та багатий практичний досвід, а також вміти точно передбачити та оптимізувати структурні показники кастингу.

На етапі дизайну форми цвіль потрібно ретельно виготовити відповідно до результатів дизайну товщини стіни. Точність форми безпосередньо впливає на рівномірність товщини стіни лиття. Тому в процесі виробництва форми необхідні високоточні обробки обладнання та вдосконалена технологія виявлення, щоб забезпечити, щоб такі параметри, як розмір порожнини цвілі та шорсткість поверхні, відповідають вимогам проектування.

Під час процесу виробництва лиття штампування параметри процесу лиття штампу, такі як температура заливки, тиск, швидкість та час охолодження, також повинні бути суворо контрольовані. Ці параметри мають значний вплив на процес затвердіння, організаційну структуру та рівномірність товщини стіни. За допомогою повторних випробувань та оптимізації виявлено, що найкраща комбінація параметрів процесу досягає точного контролю товщини стінки лиття.

Які спеціальні конструкції чи матеріали потрібні для механічного врівноваженого лиття на лиття, щоб підвищити їх довговічність та стабільність?

При роботі зі сценаріями додатків швидкісного обертання, Механічні врівноваження штампування деталей Отримайте надзвичайно високі навантаження та суворі робочі умови. Для того, щоб забезпечити його довговічність та стабільність, виробникам потрібно прийняти низку спеціальних конструкцій або матеріалів для підвищення продуктивності кастингу.

З точки зору проектування, структурна міцність і жорсткість лиття повинні бути повністю розглянуті. Оптимізуючи структурну конструкцію, наприклад, використання арматури ребер та зміна форми поперечного перерізу, можна покращити стійкість до деформації та навантажувальну здатність лиття. У той же час центр масового положення лиття повинен бути точно обчислений та коригується, щоб він міг підтримувати динамічний баланс під час високошвидкісного обертання.

Що стосується вибору матеріалів, слід вибирати матеріали з високою міцністю, високою стійкістю до зносу та високою стійкістю до втоми. Наприклад, деякі спеціальні сталі сплаву, нержавіючі сталі або високотемпературні сплави тощо можуть підтримувати стабільні показники в різких середовищах, таких як висока температура, високий тиск та висока швидкість. Крім того, композитні матеріали або технології покриття можуть розглядатися для подальшого підвищення твердості поверхні та стійкості до зносу.

На додаток до проектування та вибору матеріалів, оптимізація виробничих процесів також є важливим засобом для поліпшення довговічності та стабільності виливків. Приймаючи вдосконалені технології відсікання, процеси термічної обробки та технології обробки поверхні (наприклад, постріл, карбюризація та гасіння тощо), організаційна структура кастингу, механічні властивості та якість поверхневих матеріалів можуть бути значно вдосконалені. Ці заходи допомагають зменшити вібрацію, шум та зношування кастингу під час високошвидкісного обертання, тим самим продовжуючи термін служби та стабільність.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.