Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

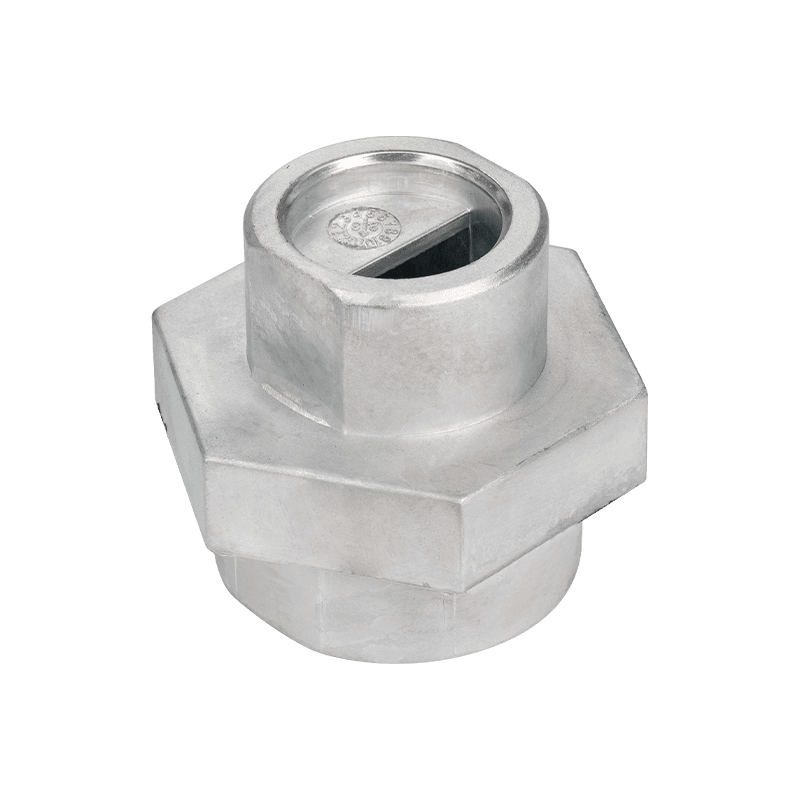

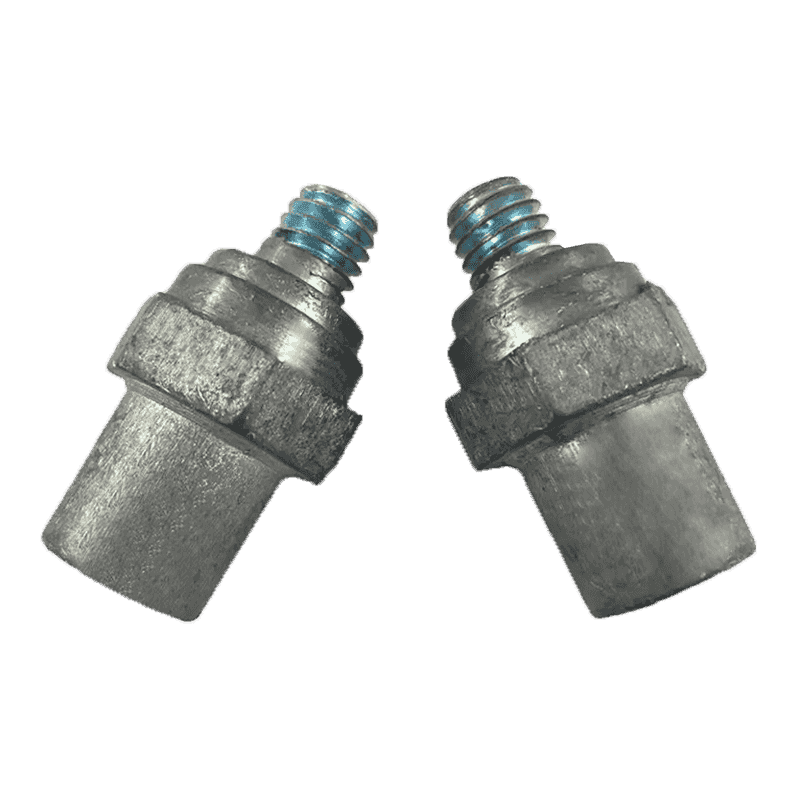

ДетальнішеЗ'єднання акумулятора

Частини підключення акумулятора - це аксесуари, спеціально використовуються для підключення акумуляторів. У системах акумуляторів вони відіграють життєво важливу роль у забезпеченні нормальної роботи та ефективних продуктивності акумуляторів. Аксесуари для підключення акумулятора зазвичай виготовляються з високоякісних металевих матеріалів, таких як мідь, алюміній або нікель. Ці матеріали мають хорошу провідність та резистентність до корозії, можуть ефективно передавати струм та захищати акумулятори від пошкоджень зовнішнім середовищем.

Аксесуари для підключення акумулятора включають різноманітні компоненти, такі як з'єднувальні шматки, з'єднання проводів, роз'єми та клеми. Підключення шматочків - це металеві шматки, що використовуються для підключення позитивних та негативних полюсів акумуляторів. Зазвичай вони мають вигнуту форму, яка може зв’язатися з полярністю акумулятора та забезпечити стабільну передачу струму. Підключення проводів - це електропровідні дроти, що використовуються для підключення акумуляторів до інших електронних пристроїв або систем. Підключення проводів зазвичай виготовляються з високоякісних мідних проводів з хорошою провідністю та довговічністю. Роз'єми - це інтерфейси, що використовуються для підключення батарей та інших пристроїв. Вони можуть забезпечити надійні електричні з'єднання та зручну установку. Термінали - це металеві пробки або розетки, які використовуються для підключення батарей та інших пристроїв. Зазвичай вони мають конкретні форми та розміри для забезпечення належного з'єднання та безпеки.

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

У процесі проектування та виготовлення деталей відливання акумуляторних батарей, як забезпечити провідність та механічну міцність продукту в найкращому стані одночасно?

Як професійний виробник З'єднання акумулятора , забезпечення провідності та механічної міцності продукту в найкращому стані одночасно є однією з основних цілей нашого проектування та виробничого процесу. Провідність та механічна міцність - це два ключові показники продуктивності деталей підключення акумулятора, які безпосередньо впливають на ефективність та надійність акумуляторної системи.

З точки зору вибору матеріалів, ми надаємо пріоритет матеріалів -сплавів з високою провідністю та механічною міцністю. Алюмінієвий сплав та мідний сплав - загальний вибір. Алюмінієвий сплав має хорошу провідність та легкі переваги, тоді як мідний сплав має більш високу провідність та механічну міцність. Залежно від потреб конкретних додатків, ми виберемо різні формули сплавів, щоб знайти найкращий баланс між провідністю та силою.

Ми повністю використовуємо комп'ютерну конструкцію (CAD) та інженерні технології (CAE) на етапі проектування, щоб оптимізувати геометрію та структуру деталей підключення акумулятора за допомогою моделювання аналізу. Завдяки аналізу кінцевих елементів (FEA) ми можемо передбачити продуктивність матеріалів під напругою та струм, щоб оптимізувати конструкцію, зменшити опір та покращити міцність. Наприклад, ми можемо відрегулювати площу поперечного перерізу та форму деталей з'єднання, щоб забезпечити найкоротший шлях струму та найнижчий опір, при цьому збільшуючи міцність та жорсткість структури.

З точки зору виробничого процесу ми використовуємо високоточну технологію штампування для забезпечення узгодженості та точності продукту. Процес штампування може створювати деталі зі складними формами та точними деталями, що є важливим для провідності та механічної міцності деталей з з'єднання акумулятора. Ми контролюємо параметри штампування, такі як температура плавлення, швидкість впорскування та швидкість охолодження, щоб зменшити генерацію пор та внутрішнє напруження, забезпечують щільність та рівномірність лиття та, таким чином, покращуємо його провідність та міцність.

Після завершення штампу ми проводимо сувору перевірку та контроль якості. Кожна партія продуктів випробовується на опір та механічні властивості, щоб гарантувати, що її провідність та механічна міцність відповідають стандартам проектування та вимогам клієнтів. Через оптичну мікроскопію та рентгенівське виявлення ми можемо вивчити внутрішню структуру лиття та знайти та усунути дефекти, які можуть впливати на продуктивність, такі як пори, включення та тріщини.

Які технічні виклики застосовують застосування деталей для лиття акумулятора в системах акумуляторних батарей електромобілів?

В системах акумуляторних батарей електричного транспортного засобу, З'єднання акумулятора відіграють життєво важливу роль. Ці частини не тільки відповідають за електричний зв’язок між акумуляторними комірками, але й повинні підтримувати високу продуктивність та надійність у суворих робочих умовах. Однак системи акумуляторів електромобілів мають надзвичайно високі вимоги до деталей з'єднання, які викликають низку технічних проблем. Ось наші стратегії та рішення щодо вирішення цих викликів як професійного виробника:

Системи акумуляторних батарей електричного транспортного засобу повинні працювати в умовах високого струму та високої напруги, тому провідність та теплостійкість деталей з'єднання акумулятора повинні бути дуже чудовими. Вибір матеріалів є запорукою вирішення цього завдання. Ми використовуємо високопродуктивні матеріали, такі як мідні сплави, та одночасно оптимізуємо дизайн, щоб забезпечити рівномірний розподіл щільності струму та зменшити ризик локального перегріву. За допомогою точних розрахунків та аналізу моделювання ми можемо розробити деталі з'єднання, які можуть як ефективно проводити струм, так і протистояти високими температурами.

Системи акумуляторів електричного транспортного засобу відчувають часті цикли заряду та розряду та сильні механічні коливання під час роботи, що ставить високі вимоги до механічної міцності та стійкості до втоми деталей з'єднань. Для вирішення цього завдання ми використовуємо технологію аналізу кінцевих елементів (FEA) на етапі проектування для проведення детального аналізу розподілу напружень деталей та покращення стійкості до втоми частин, оптимізуючи структурну конструкцію, наприклад, додавання жорсткостей та регулювання геометрії. Крім того, ми вибираємо сплави з високою міцністю та стійкістю до втоми та переконайтесь, що лиття є щільним і без дефектів всередині, суворо контролюючи параметри процесу відсікання, такі як температура цвілі, тиск впорскування та швидкість охолодження, тим самим покращуючи його механічну міцність та надійність.

Корозійна стійкість - ще один ключовий виклик. У системах акумуляторних батарей електричних транспортних засобів компоненти підключення часто піддаються електролітам та вологому середовищу, тому їм потрібно мати відмінну стійкість до корозії. Ми підвищуємо корозійну стійкість компонентів за допомогою технологій поверхневої обробки, таких як електропляція, анодування та покриття. Ці поверхневі обробки можуть не тільки утворювати захисний шар для запобігання ерозії корозійними носіями, але й покращити ефективність контакту компонентів та забезпечити довгострокову стабільну роботу.

З точки зору виробничого процесу, висока точність та послідовність є основою для забезпечення продуктивності компонентів. Ми використовуємо вдосконалене обладнання та технологію з кістерами, щоб забезпечити розмірність і послідовність форми кожного компонента. Через автоматизовані виробничі лінії та суворі процеси контролю якості, включаючи онлайн -тестування та повну перевірку, ми гарантуємо, що кожна частина з’єднання акумулятора відливається, що постачає стандарти дизайну та вимогам клієнтів.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.