Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

ДетальнішеАлюмінієві сплави запчастини

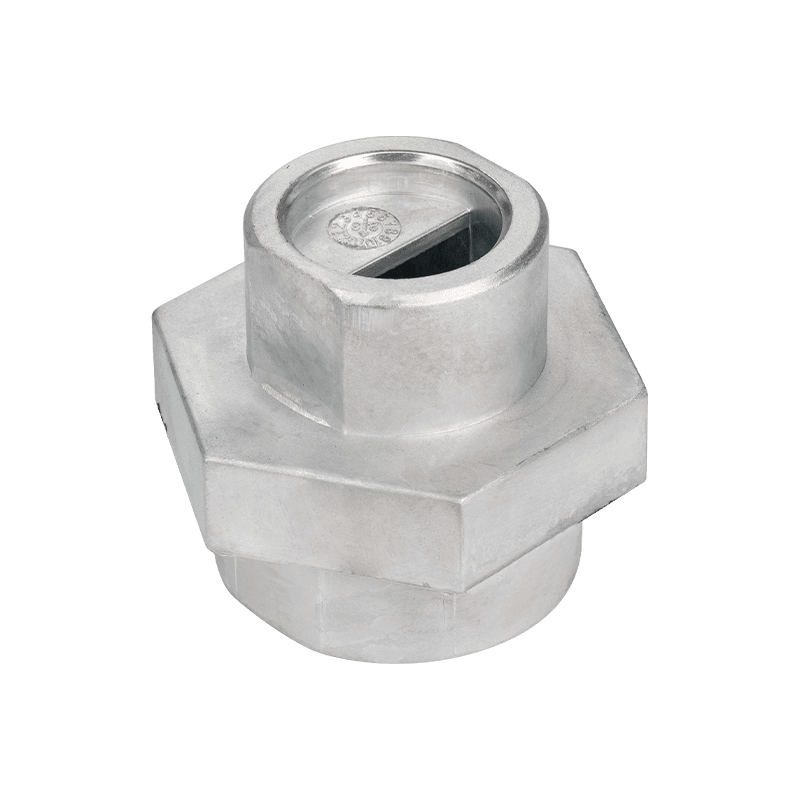

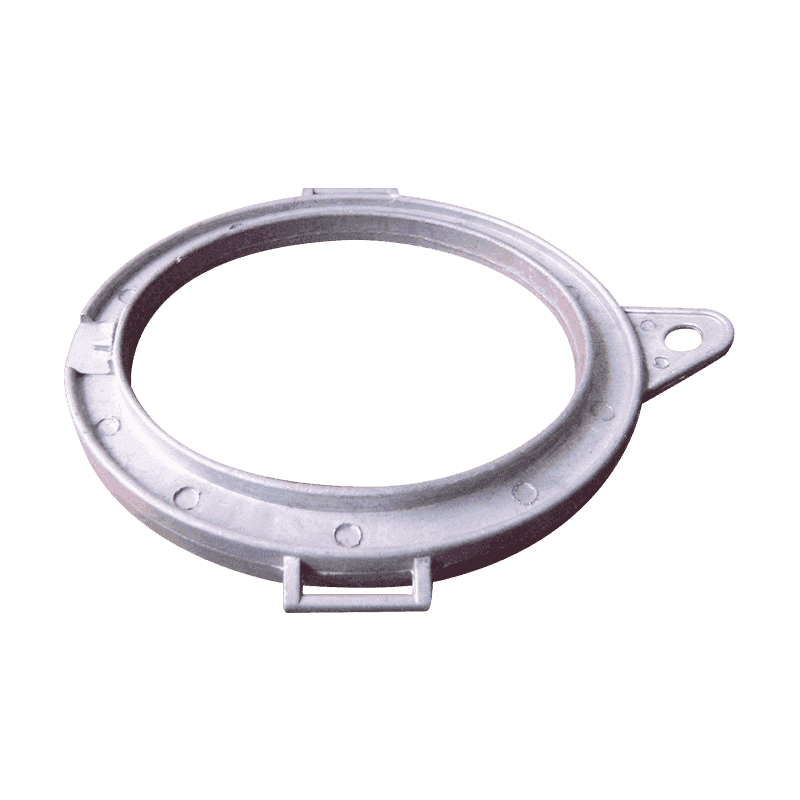

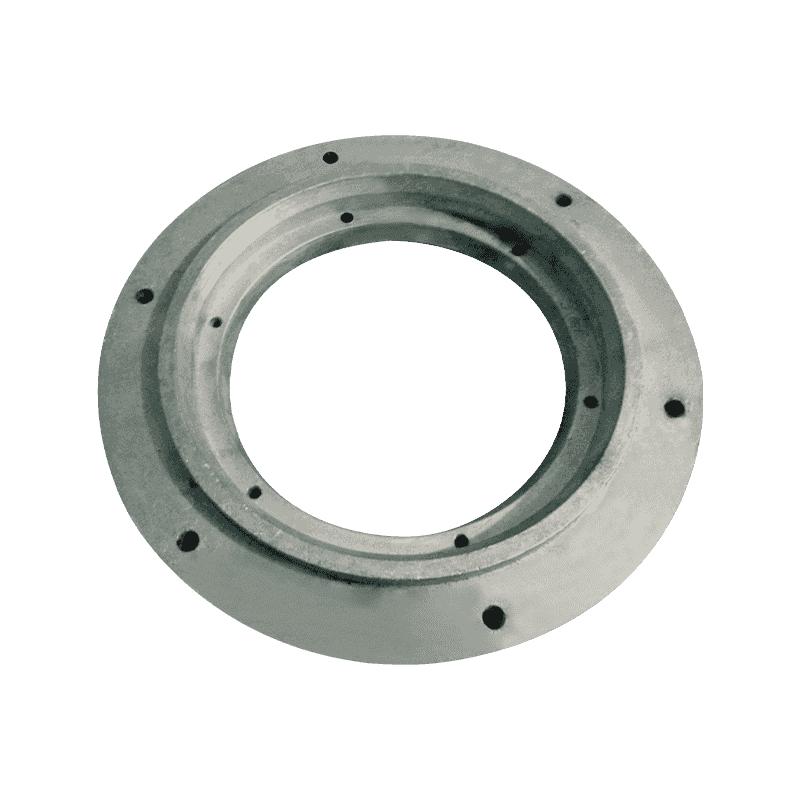

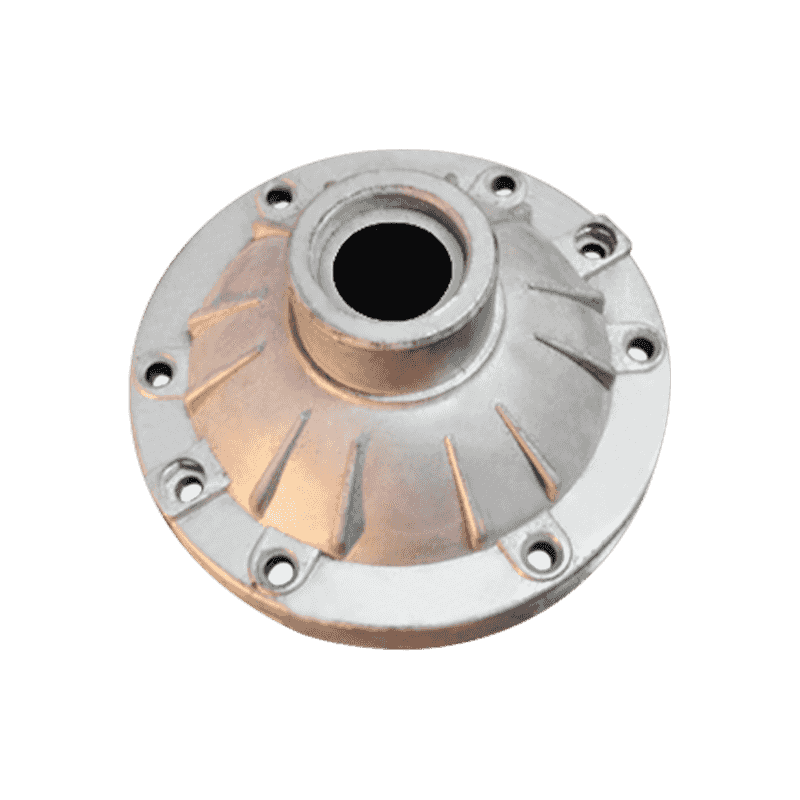

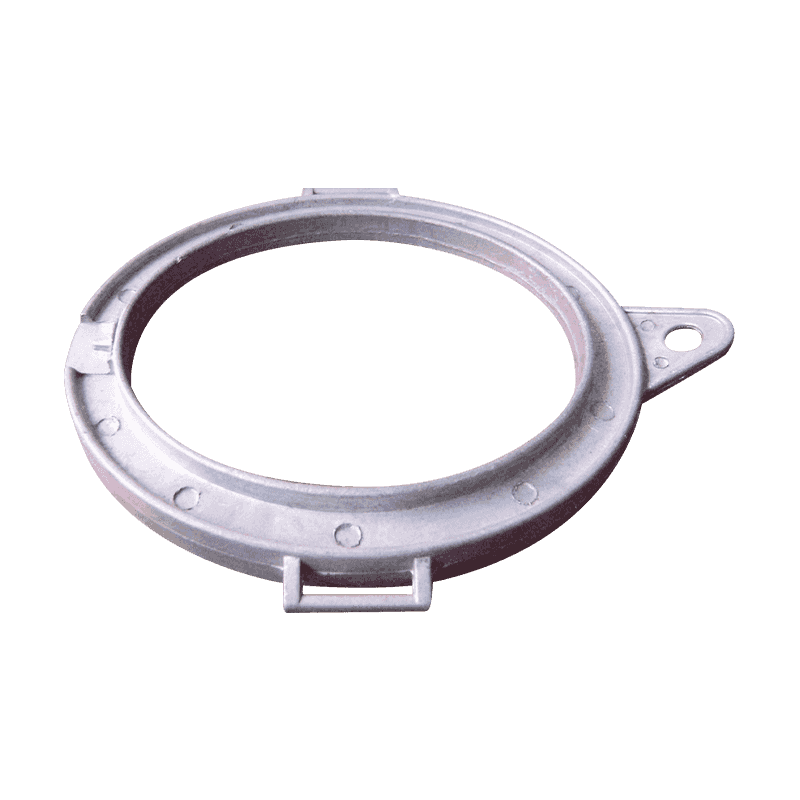

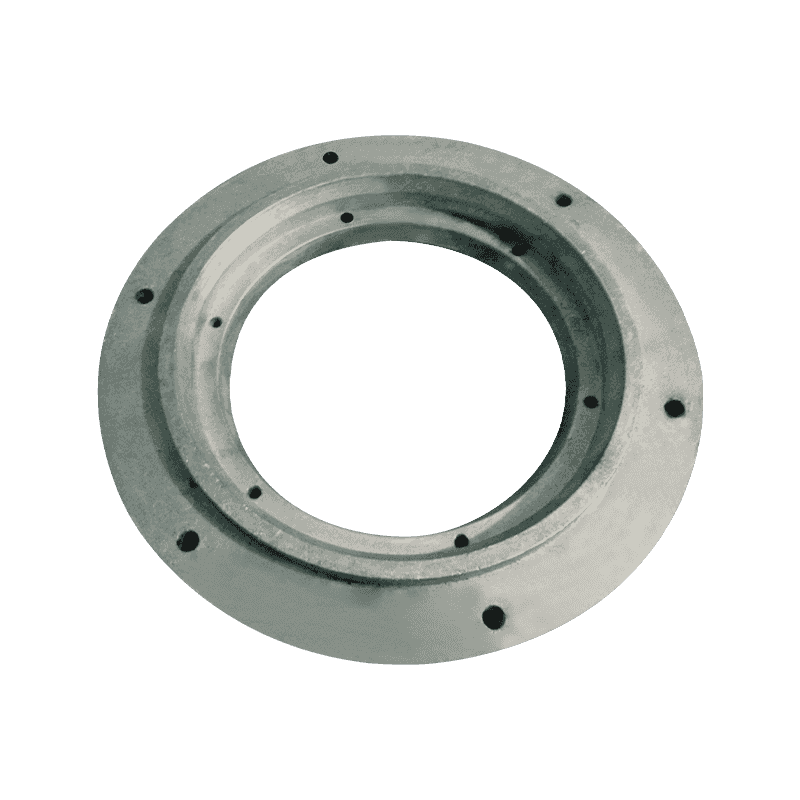

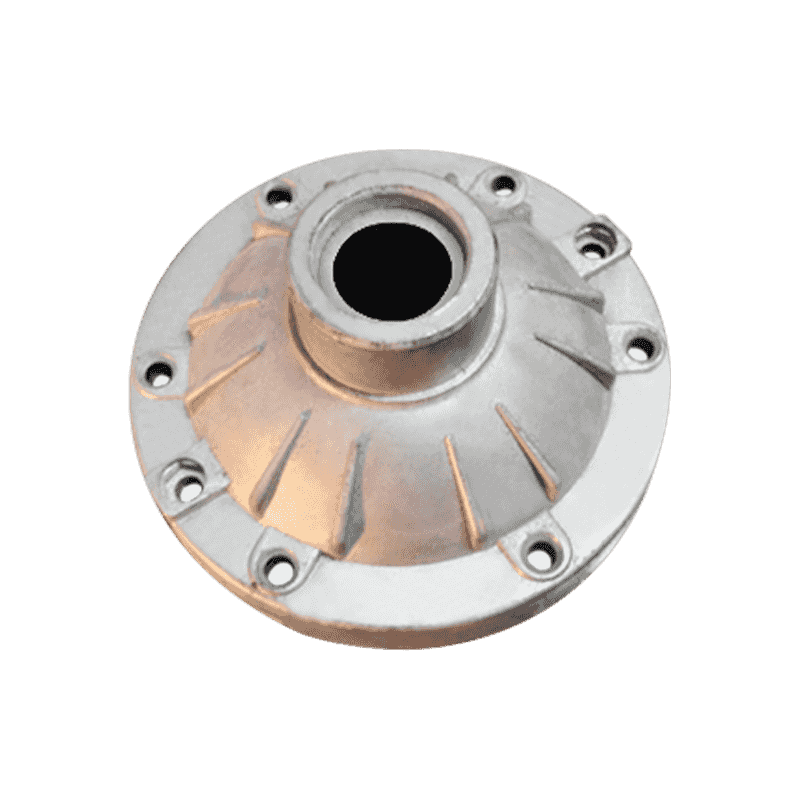

З безперервним прогресом сучасної технології освітлення та збільшенням естетичних потреб споживачів аксесуари з алюмінієвого сплаву -сплаву стали довгоочікуваним вибором у освітлювальній галузі. Ці аксесуари не тільки приносять більше творчого простору для дизайну світильників, але й забезпечують практичність та довговічність світильників.

Матеріали з алюмінієвими сплавами стали кращим матеріалом для виготовлення аксесуарів світильників завдяки їх легкій вазі, корозійній стійкості та легкій обробці. Завдяки точній технології відсікання та обробки, виробники можуть створювати аксесуари з алюмінієвого алюмінієвого алюмінієвого сплаву з різними формами та гладкими поверхнями для задоволення потреб різних сценаріїв освітлення.

З точки зору дизайну, аксесуари з алюмінієвого сплаву Lampshade демонструють надзвичайно високу гнучкість. Незалежно від того, чи це сучасний мінімалістичний стиль, ретро європейський стиль або китайський класичний стиль, його можна досягти за допомогою різних аксесуарів з алюмінієвого сплаву. Крім того, він може бути налаштований відповідно до клієнтів, щоб надати справді персоналізовані послуги з налаштування.

Окрім переваг дизайну, аксесуари з алюмінієвого сплаву з алюмінієвим сплавом також добре працюють у практичній. Вони можуть ефективно захистити джерело світла, запобігти відблиском та забрудненню світла та забезпечити користувачам комфортне освітлювальне середовище. У той же час, відмінна продуктивність розсіювання тепла також забезпечує довгострокову стабільну роботу лампи та продовжує термін служби лампи.

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

Що таке конкретний виробничий процес Алюмінієві сплави запчастини ?

1. Вибір матеріалів з алюмінієвого сплаву

Вибір алюмінієвого сплаву - це перший і найважливіший крок у виробничих запчастинах. Відповідно до середовища використання, вимог до проектування та міркувань витрат на лампсу, слід вибрати відповідний клас алюмінієвого сплаву. Для деталей Lampshade алюмінієві сплави з високою міцністю, хорошою міцністю та низьким коефіцієнтом теплового розширення - першим вибором. Деякі конкретні сорти алюмінієвого сплаву часто використовуються для виготовлення деталей лампів зі складними формами завдяки їх хорошому литтях та механічних властивостях.

2. Теплова обробка

Для поліпшення механічних властивостей та обробки властивостей алюмінієвих сплавів, сировину потрібно обробити. Теплова обробка в основному включає два етапи: обробка розчину та лікування старіння. Обробка розчину нагріває алюмінієвий сплав до певної температури і зберігає його теплим протягом певного періоду часу, так що елементи розчиненого речовини в сплаві повністю розчиняються в матриці, утворюючи рівномірний твердий розчин. Подальша обробка старіння полягає в тому, щоб зберегти його тепло протягом певного періоду часу при нижчій температурі, так що елементи розчиненого розчину в твердій розчині осаджуються як дрібно дисперсна друга фаза, тим самим покращуючи міцність і твердість сплаву.

3. Процес обробки

Відповідно до дизайнерських креслень та вимог до розміру деталей світильників, порожній вирізаний з теплообробленого алюмінієвого сплаву. Цей крок зазвичай проводиться за допомогою інструменту для пилки. Необхідно тримати пилку різким і керувати швидкістю та глибиною різання, щоб забезпечити розмірну точність та якість поверхні порожнього. Основна мета грубої обробки - видалити зайвий матеріал з порожнього та формувати основну форму заготовки. Цей етап включає фрезер, поворот та буріння.

Фрезер: Використовуйте фрезерну машину, щоб обмазати порожню, видалити непотрібні частини та попередньо утворювати зовнішній контур деталей світла.

Повернення: Для деталей, які потребують циліндричних або конічних поверхонь, використовуйте токарний верстат для обертання для досягнення необхідного розміру та точності форми.

Свердління: Відповідно до вимог до отвору на проектних кресленнях, використовуйте свердління, щоб свердлити отвори в порожньому. Цей крок вимагає контролю розміру, швидкості буріння та швидкості подачі свердла, щоб забезпечити розмір та точність розміру отвору.

Напівфінансування полягає в подальшому поліпшенні розмірної точності та якості поверхні заготовки на основі грубої обробки. Цей етап в основному включає такі процеси, як шліфування та обробка електричного розряду (EDM).

Шліфування: Використовуйте шліфувальну машину, щоб подрібнити поверхню заготовки, щоб видалити позначки та зади, залишені шорсткою обробкою, та покращити обробку поверхні та площину.

EDM: Для деталей зі складними формами, невеликими діафрагтурами або важким для обробки за допомогою звичайних методів використовується технологія обробки електроприок. EDM використовує локальну високу температуру, що утворюється електричним іскровим розрядом для розплавлення або випаровування матеріалів для досягнення точності обробки.

Закінчика - це останній ключовий процес у виробництві деталей Lampshade, спрямований на подальше покращення якості поверхні та розмірної точності заготовки. Цей етап включає такі процеси, як відточення, полірування та очищення.

HONING: Використовуйте машину для відтоку, щоб видалити крихітні пучки та нерівні частини на поверхні заготовки, щоб покращити гладкість та тонкість поверхні.

Поліровування: Використовуйте шліфувальну машину, щоб відполірувати поверхню заготовки для досягнення дзеркального покриття. Під час процесу полірування потрібно використовувати відповідну шліфувальну пасту та шліфувальну тканину для забезпечення ефекту полірування.

Очищення: Останній крок - очищення забруднень, таких як теплоносій, різання рідини та полірування пасти, що залишається на поверхні заготовки. Ультразвукове очищення або хімічне очищення зазвичай використовуються для забезпечення чистоти поверхні заготовки.

4. Поверхнева обробка

Поверхнева обробка є важливим засобом для поліпшення якості зовнішнього вигляду та корозійної стійкості до частин алюмінієвого сплаву. Загальні методи обробки поверхні включають анодизацію, обприскування та електроплізацію.

Анодування: на поверхні алюмінієвого сплаву утворюється щільна оксидна плівка за допомогою електрохімічного методу. Ця оксидна плівка не тільки прекрасна, але й має сильну корозійну стійкість, яка може захистити субстрат алюмінієвого сплаву від ерозії зовнішнім середовищем.

Розпилення: розпорошуйте один або кілька шарів фарби на поверхні алюмінієвого сплаву, щоб змінити колір зовнішнього вигляду, збільшити блиск і покращити корозійну стійкість. Перед розпиленням потрібно попередньо обробити поверхню заготовки, наприклад, знежирення, видалення іржі та фосфування.

Електроплідування: шар металу (наприклад, нікель, хром тощо), покладений на поверхню алюмінієвого сплаву для поліпшення його стійкості до корозії, стійкості до зносу та декоративності. Процес електричного забезпечення вимагає суворого контролю параметрів, таких як склад для покриття розчину, температура, щільність струму тощо, щоб забезпечити якість та товщину покриття.

5. Огляд та упаковка якості

На завершальній етапі виробничого процесу необхідна сувора якість інспекції деталей алюмінієвого сплаву. Сюди входить використання таких інструментів, як координатні вимірювальні машини та тестери шорсткості поверхні для перевірки розмірної точності, точності форми та якості поверхні заготовки. Візуальний огляд також необхідний для того, щоб заготовка не має дефектів, таких як тріщини та пори.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.