Роль міркувань легкої ваги в литих під тиском автозапчастинах із цинкового сплаву Полегшена конструкція стала важливим напря...

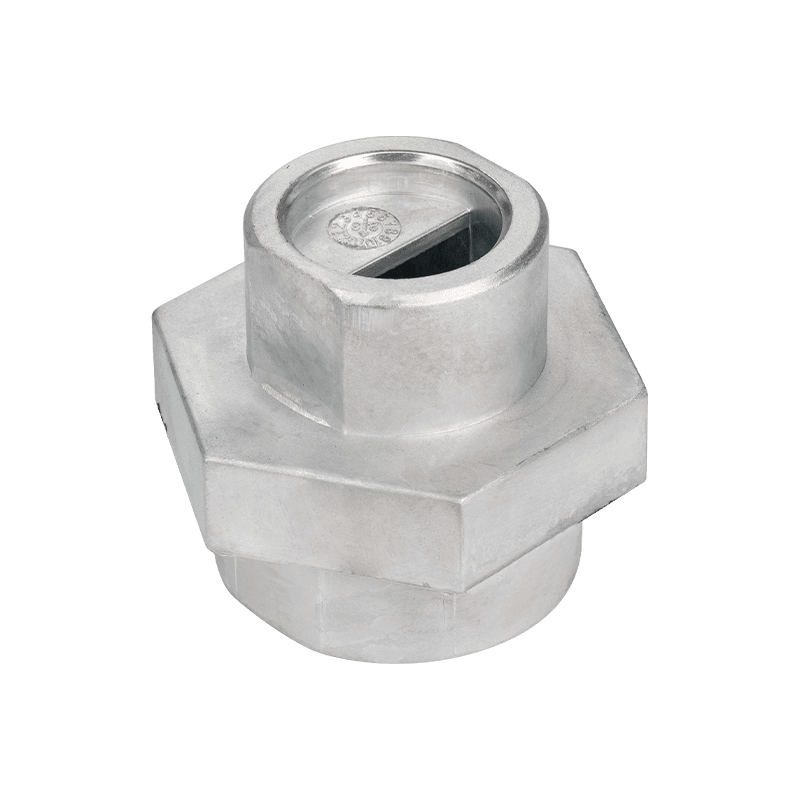

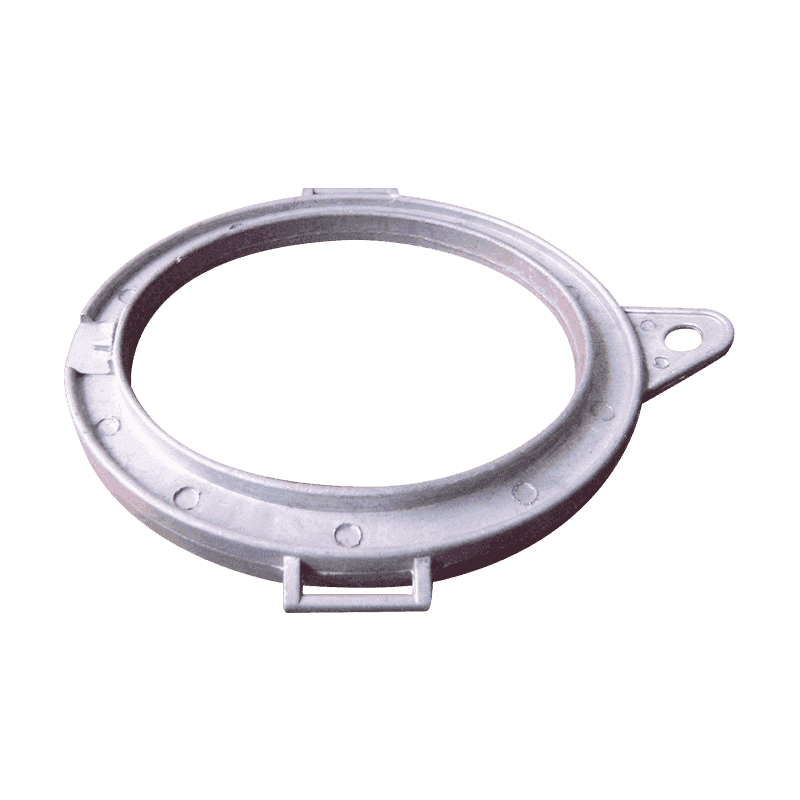

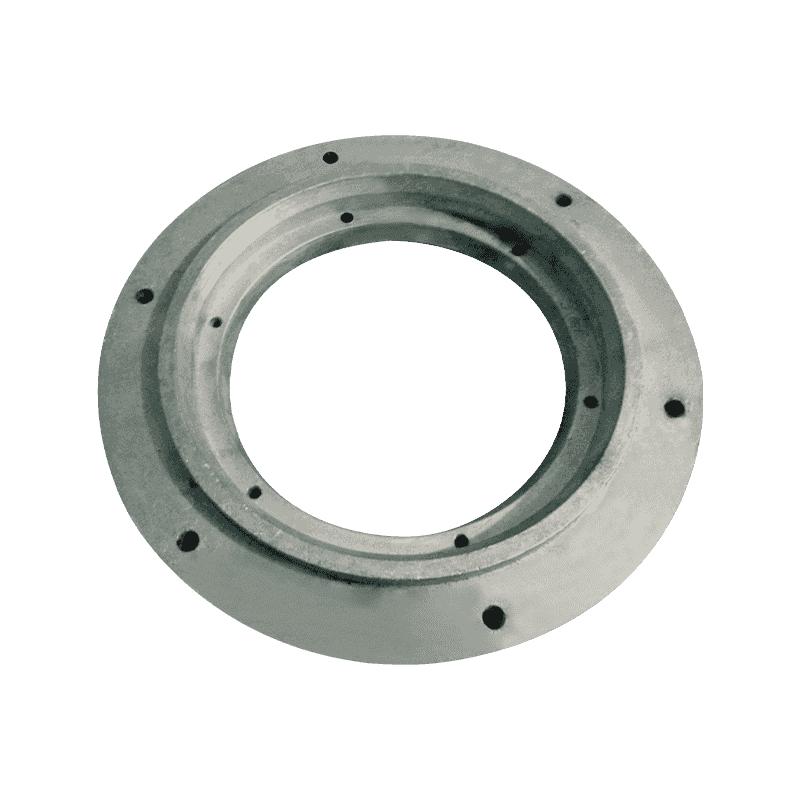

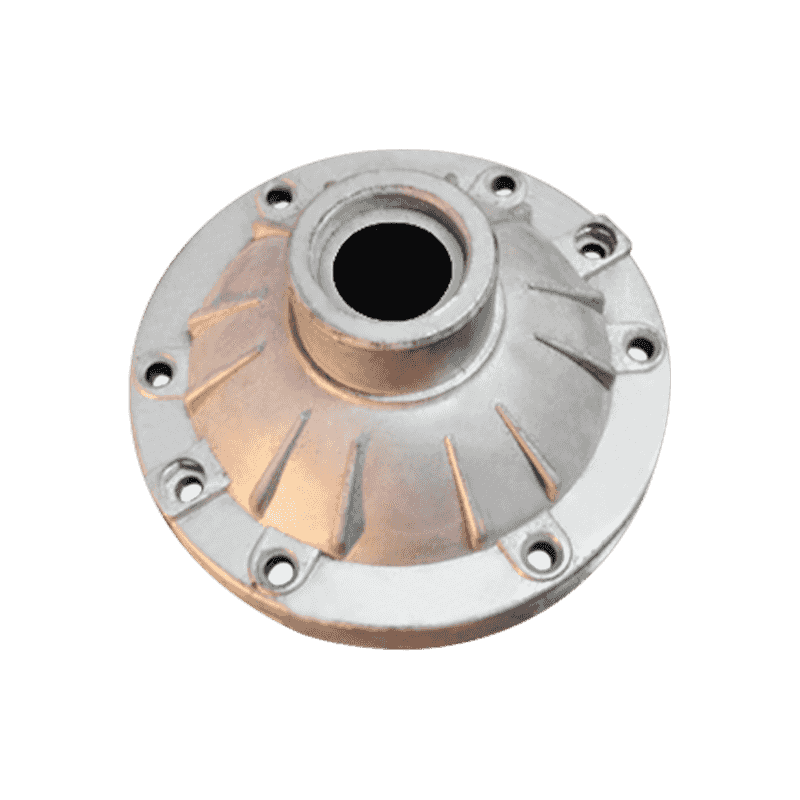

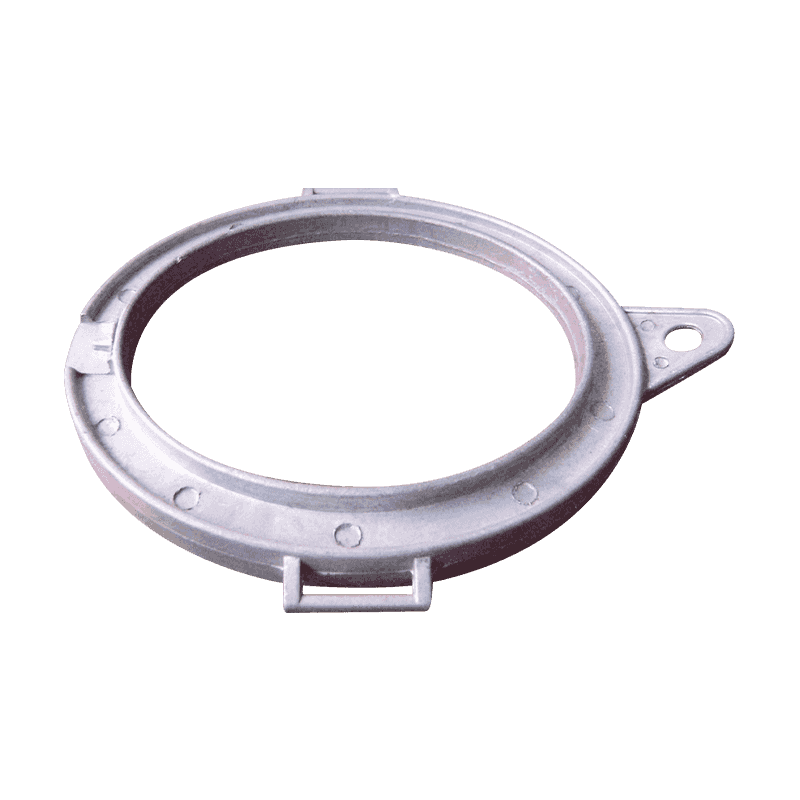

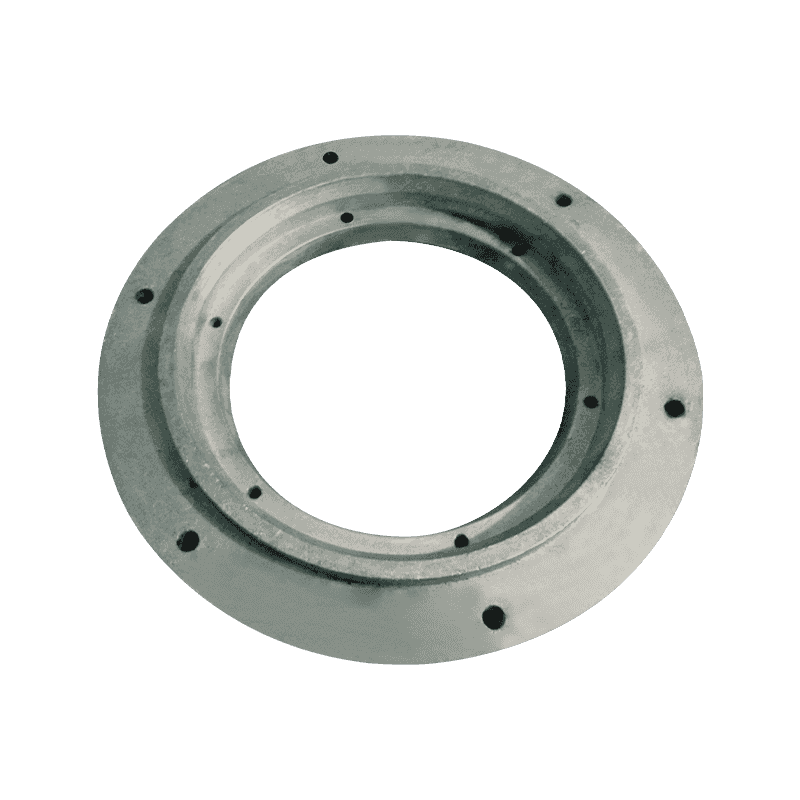

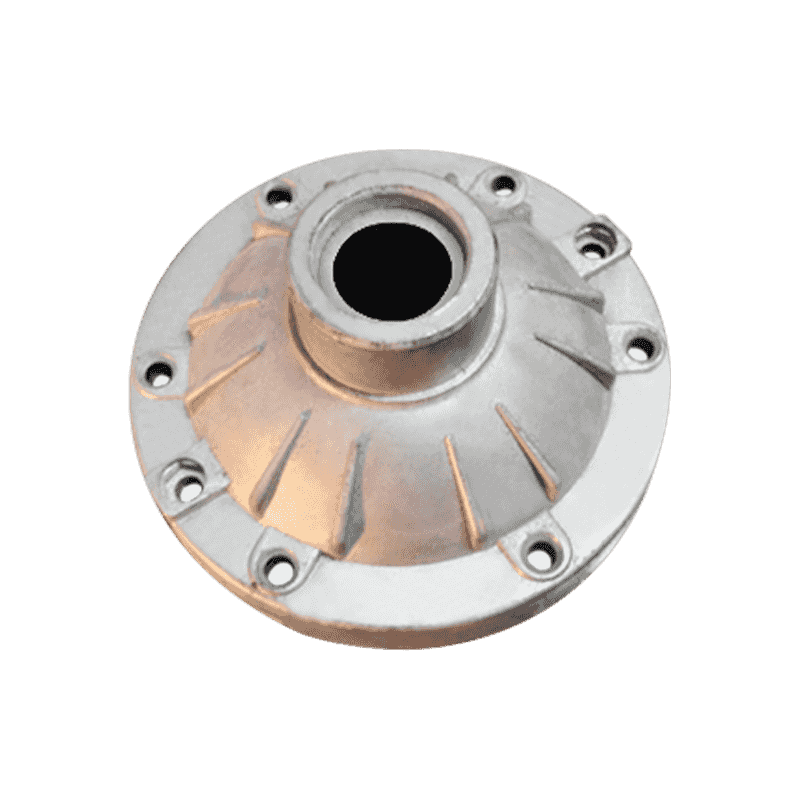

ДетальнішеАлюмінієва сплава базової лампи

Алюмінієва сплава базової лампи славиться своєю міцністю та легкістю, що робить їх матеріалом вибору для широкого спектру освітлювальних застосувань. Крім того, базові деталі з алюмінієвого сплаву також мають відмінну стійкість до корозії, що робить їх чудовим вибором для застосувань на відкритому повітрі.

Коефіцієнт сили до ваги базових деталей з алюмінієвого сплаву-це відмінне, що забезпечує міцність та надійність лампи, не надаючи їй об'ємного відчуття. Ця функція робить базові деталі з алюмінієвої сплави широко використовуються у великих проектах освітлення або важкодоступних сценах. Незалежно від того, що це висота встановлення лампи чи освітлення у складних умовах, легкі характеристики алюмінієвого сплаву можуть зменшити складність встановлення та обслуговування та підвищити ефективність роботи.

Алюмінієва сплава базової лампи має чудову стійкість до корозії. Незалежно від того, що піддається дощу, снігу чи тривалому впливу повітря з високим вмістом солі, алюмінієвий сплав може підтримувати свою цілісність і не буде пошкоджено факторами навколишнього середовища. Ця функція надає базовому деталі з алюмінієвого сплаву в унікальну перевагу в полі зовнішнього освітлення. Будь то міське вуличне освітлення, освітлення садового пейзажу або прикраса нічної сцени на приморських курортах, базові частини з алюмінієвого сплаву можуть показувати тривалу красу та практичність.

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

| 1. Малюнки або зразки | Ми отримуємо креслення або зразки від клієнтів. |

| 2. Підтвердження малюнків | Ми намалюємо 3D -малюнки відповідно до 2D -малюнків або зразків клієнтів, а також надішлемо 3D креслення клієнтам для підтвердження. |

| 3. Цитата | Ми цитуємо після отримання підтвердження клієнтів або цитують безпосередньо відповідно до 3D -креслень клієнтів. |

| 4. Виготовлення форм/візерунків | Ми зробимо форми або патенти після отримання замовлень на цвіль від клієнтів. |

| 5. Виготовлення зразків | Ми зробимо справжні зразки за допомогою форм та надішлемо їх клієнтам для підтвердження. |

| 6. Масовий виробництво | Ми будемо виробляти продукцію після отримання підтвердження та замовлення клієнтів. |

| 7. Інспекція | Ми будемо оглянути продукцію нашими інспекторами або попросимо клієнтів перевірити разом з нами, коли закінчили. |

| 8. Відвантаження | Ми доставимо товари клієнтам після отримання результату перевірки та підтвердження клієнтів. |

| Процес: | 1) Відливання / екструзія профілю / профілю |

| 2) Обробка: поворот ЧПУ, фрезерування, свердління, шліфування, розмотування та різьба | |

| 3) Поверхневе лікування | |

| 4) Перевірка та упаковка | |

| Доступний матеріал: | 1) Кастинг алюмінієвих сплавів: ADDC10, ADC12, A360, A380, ZL110, ZL101 тощо. |

| 2) Екструзія профілю алюмінієвих сплавів: 6061, 6063 | |

| 3) Кастинг Zine Shiles Die: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 тощо. | |

| Поверхнева обробка: | Полірування |

| Вибух | |

| Піскоструминна обробка | |

| Порошкове покриття | |

| Анодування | |

| Хромоване покриття | |

| Пасивація | |

| Електронне покриття | |

| Т-покриття | |

| тощо | |

| Толерантність: | /-0,01мм |

| Вага на одиницю: | 0,01-5 кг |

| Замовлення часу: | 20-45 днів (відповідно до кількості та складності продукту 1 |

-

-

Точність розмірів при лиття свинцю під тиском Лиття свинцю під тиском відоме своєю здатністю досягати високої точності розмі...

Детальніше -

Чи підходять кронштейни з алюмінієвого профілю для динамічних навантажень або вібраційних середовищ?

Огляд алюмінієвих профільних кронштейнів Кронштейни з алюмінієвого профілю є широко використовуваними компонентами в різних ...

Детальніше -

Чи може механічна міцність цинкового лиття під тиском відповідати вимогам до конструкційних деталей?

Механічна міцність цинкового лиття під тиском у конструкційних застосуваннях Лиття під тиском цинку широко використовується ...

Детальніше

Вступ до процесу анодизації та розпилення частин бази алюмінієвого сплаву під час поверхневої обробки

Як "фундамент" лампи, Алюмінієва сплава базової лампи Візьміть вагу лампи і є одним із фокусів погляду користувача. Його поверхнева обробка повинна відповідати основним антикорозійним вимогам, а також переслідувати візуальну красу та тактильний комфорт. Анодизація та обприскування - це дві основні технології обробки поверхні, кожна з яких має власні переваги, і разом вони надягають шикарне покриття для деталей базової лампи з алюмінієвого сплаву.

1. Процес анодування

Етап попередньої обробки:

Перший крок анодизації - попередня обробка, яка має на меті видалити олію, оксиди та інші домішки на поверхні алюмінієвого сплаву, щоб створити чисту та рівномірну основу для подальшого процесу окислення. Попередня обробка зазвичай включає наступні кроки.

Зниження: Використовуйте органічні розчинники або лужні очищувальні засоби, щоб видалити масло з поверхні алюмінієвого сплаву, щоб переконатися, що поверхня є чистою та без маслом.

Видалення іржі: Використовуйте кислі розчини або механічні методи для видалення шкали іржі та оксиду на поверхні, щоб відновити металевий блиск.

Очищення: Промийте поверхню з алюмінієвого сплаву з великою кількістю чистої води для видалення залишків очисних засобів або кислоти, щоб переконатися, що на поверхні немає залишків.

Висушування: Помістіть очищені деталі з алюмінієвого сплаву у вентильоване місце для сухого природного шляху або використовуйте духовку для прискорення процесу сушіння.

Етап анодування:

Після завершення попередньої обробки частини алюмінієвого сплаву можуть входити в анодизуючий бак для лікування окислення. Анодізація - це електролітичний процес, який утворює щільну оксидну плівку на поверхні алюмінієвого сплаву через електроліз. Конкретний процес полягає в наступному.

Монтаж: Зафіксуйте попередньо оброблені частини алюмінієвого сплаву на аноді анодизуючого бака провідним затискачем.

Приготуйте електроліт: готуйте сірчану кислоту, оксалову кислоту та інші електроліти відповідних концентрацій відповідно до товщини та кольору необхідної оксидної плівки.

Електроліз: Після нагрівання електроліту до певної температури проходить прямий струм, що дозволяє частинам алюмінієвого сплаву діяти як аноди в електроліті для реакції окислення. Під час процесу окислення іони кисню поєднуються з атомами алюмінію на поверхні алюмінієвого сплаву, утворюючи щільну плівку оксиду алюмінію.

Параметри управління: Під час процесу електролізу параметри, такі як напруга, щільність струму, температура електроліту та час, необхідно суворо контролювати, щоб забезпечити товщину та якість оксидної плівки.

Етап після лікування:

Після анодизації необхідна низка після лікування для поліпшення резистентності до корозії, стійкості до зносу та естетики оксидної плівки. Після лікування зазвичай включає наступні кроки.

Очищення: Використовуйте деіонізовану воду або дистильовану воду для очищення поверхні оксидної плівки для видалення залишкового електроліту та домішок.

Обробка герметизації: Використовуйте герметизацію киплячої води, герметизацію дихромату або герметизацію солі нікелю для ущільнення мікропор на поверхні оксидної плівки для поліпшення резистентності до корозії.

Фарбання: Оксидна плівка можна пофарбувати, як потрібно, щоб надати їй багаті кольори. Фарбання зазвичай використовує органічні барвники або неорганічні пігменти, які досягаються замочуванням, електрофорезом тощо.

Вилікування: фарбована оксидна плівка висушують або запечуть, щоб барвник або пігмент міцно дотримуватися оксидної плівки.

2. Процес розпилення

Етап попередньої обробки:

Попередня обробка перед розпиленням не менш важлива, але конкретні кроки дещо відрізняються. Розпилення попередньої обробки в основному включає зневіру, видалення іржі, шліфування та обробку праймерів.

Зниження та видалення іржі: те саме, що анодизуюча попередня обробка, вона спрямована на видалення масла та іржі на поверхні алюмінієвого сплаву.

Шліфування: Використовуйте наждачний папір або шліфувальну машину для подрібнення поверхні алюмінієвого сплаву для поліпшення адгезії та естетики покриття.

Обробка праймерів: Нанесіть шар ґрунтовки перед розпиленням, щоб посилити адгезію між покриттям та підкладкою та запобігання корозії металу.

Етап розпилення:

Розпилення - це процес розпилення фарби рівномірно на поверхні алюмінієвого сплаву через розпилювальний пістолет. Конкретні кроки включають наступні аспекти.

Вибір фарби: Виберіть відповідний тип фарби (наприклад, порошкова фарба, фарба на масляній основі, фарба на водній основі тощо) та колір відповідно до середовища використання та проектних вимог до деталей тримача алюмінієвого сплаву.

Відрегулюйте параметри розпилення: включаючи тиск розпилювального пістолета, обприскування відстані, швидкість обприскування тощо, щоб переконатися, що покриття є рівномірним, без бульбашок і провисання.

Операція розпилення: Рівномірно розпорошуйте фарбу на поверхню алюмінієвого сплаву, звертаючи увагу на контроль за товщиною та рівномірністю покриття. Для деталей зі складними формами можуть знадобитися кілька методів ремонту вручну.

Етап затвердіння: Після обприскування покриття потрібно вилікувати, щоб смола та інші компоненти в покритті хімічно реалізували, щоб утворити тверду плівку покриття. Метод затвердіння, як правило, є природним затвердінням, розміщуючи розпилені частини алюмінієвого сплаву у добре провітрюваному середовищі для висихання та вилікування природним шляхом. Цей метод підходить для випадків, коли швидкість затвердіння не потрібна.

Вас цікавить наші продукти

Залиште своє ім’я та електронну адресу, щоб негайно отримати наші ціни та деталі.